Die Drehmaschine, die Rotationsdichtung, das optische Pyrometer, der Abscheidungsbrenner und das Durchmesserkontrollsystem müssen zusammenarbeiten, um einen Vorformling erfolgreich herzustellen. In den folgenden Abschnitten biete ich Empfehlungen an, die auf meiner jahrelangen Entwicklung und Herstellung von optischen Spezialfasern basieren, einschließlich der Einrichtung der Inbetriebnahme, des Betriebs und der Wartung mehrerer MCVD-Gasversorgungssysteme.

Stellen Sie sicher, dass der Gasablagerungsstrom streng kontrolliert wird

Vor Beginn der Abscheidung besteht eine wichtige Aktivität darin, sicherzustellen, dass die Rotationsdichtung dicht ist, um Probleme mit der Faserqualität zu vermeiden. In einem früheren Artikel („Vergleich der beiden Arten von MCVD-Gasversorgungssystemen”) Erwähnte ich, dass eine Rotationsdichtung erhältlich ist, die einen O-Ring aufweist, der seitlich gegen eine einstellbare Glasdruckplatte abdichtet. Dies ist eine zuverlässige Rotationsdichtung, die mit beiden Arten von Gasversorgungssystemen funktioniert: Teflon und Edelstahl. Im Laufe der Jahre habe ich bei dieser Art von Rotationsdichtung keine Korrosion und minimale Leckageprobleme festgestellt.

Dies ist eine gute Gelegenheit, das Thema „dicht“ etwas näher zu erläutern. Beim Betrieb eines MCVD-Systems empfehle ich vor dem Einrichten des Vorformlings eine Dichtheitsprüfung der Rotationsdichtung. Ich mache das, indem ich Sauerstoff durch die Rotationsdichtung fließe. Beginnen Sie, indem Sie das Ende der Rotationsdichtung mit einem massiven Quarzrohr verschließen. Als nächstes senken Sie den geregelten O2-Druck auf ~ 5 psi, etwas über dem, was das System während der Abscheidung sehen wird. Wenn Sie den Massendurchflussregler des O2-Trägers beobachten, sehen Sie, dass er auf Null geht, wenn das System dicht ist. Durch dieses Verfahren wird die Sauerstoffträgerleitung im gesamten Gassystem vom Eingang bis zur Rotationsdichtung auf Dichtheit geprüft.

Es lohnt sich, sich Zeit für die Durchführung dieser Dichtheitsprüfung zu nehmen. Zu diesem Zeitpunkt hat Ihr Team wahrscheinlich viel Zeit damit verbracht, ein Programm zu schreiben, um eine bestimmte Menge an Dämpfen an die Drehmaschine und daher einen bestimmten Dampfstrom an die Rotationsdichtung zu liefern. Wenn in der Rotationsdichtung ein Leck vorhanden ist, können Sie möglicherweise Feuchtigkeit hinzufügen und / oder einen Teil des Gasstroms verlieren, was die Schichtdicke und den potenziellen Brechungsindex verringern würde. Wenn sich die Leckrate während des Laufs ändert, kann dies zu einer Variabilität des axialen Vorformlings führen.

Wenn Ihr Gasablagerungsstrom unter strenger Kontrolle steht, können Sie sicher sein, dass das Gaszufuhrsystem dicht ist, Sie haben eine gute Kontrolle über die Bubblertemperatur und Sie haben eine gute Kontrolle über Ihre Massendurchflussregler. Kurz gesagt, Sie erwarten, dass Sie das bekommen, was Sie dem System sagen. Jetzt können wir uns auf den eigentlichen Abscheidungsprozess konzentrieren, bei dem Chloridgasdämpfe in Oxide umgewandelt und Oxide in Sinterglas konsolidiert werden. Um Reformer reproduzierbar herzustellen, müssen alle Drehfunktionen streng kontrolliert werden.

Kombination aus Drehbrenner und Pyrometer

Typischerweise werden die Gasströme und die Brennerdurchlaufrate am Einlassende des Vorformrohrs erhöht. Das optimale Rampenprofil würde den gleichen Index und die gleiche Schichtdicke entlang des gesamten Abscheidungsrohrs ablagern. Die Brennergeschwindigkeitsrampe und die Gasströmungsrampe können sehr komplex sein, um einen konischen Vorformling zu erzielen.

Der Ramping-Prozess ist normalerweise spezifisch für jedes Rezept, das Sie schreiben. Dies ist ein sehr komplexer Prozess, der durch Versuch und Irrtum verfeinert wird. Nachdem ich den Preform erstellt habe, benutze ich den Profiler, um das Profil von Ende zu Ende zu messen. Am Einlass des Vorformlings, an dem die Abscheidung beginnt, befindet sich normalerweise die größte Verjüngung. Dies ist eine verschwendete Vorform, wenn Sie die Verjüngung nicht beseitigen und mit dem Rest der Vorform übereinstimmen können. Der Preform-Profiler weist Sie an, die richtigen Änderungen an Durchfluss und Geschwindigkeitsrampe vorzunehmen. Während Sie den Hauptkörper des Vorformlings entwickeln, kann gleichzeitig der Verjüngungsbereich verbessert werden.

Die Verwendung eines optischen Pyrometers und eines Satzes von Brennermassendurchflussreglern (H2 / O2) ist der typische Ansatz zur Messung und Steuerung der Vorformling-Rohrablagerungstemperatur. Die spektrale Antwort des Pyrometers bestimmt, ob die Rohroberflächentemperatur oder die Untergrundtemperatur überwacht und gesteuert werden. Typischerweise überwacht ein 5.0-Mikron-Spektralantwortpyrometer die Oberflächentemperatur, während eine kürzere Spektralantwort den Untergrund überwacht.

Ich habe in einem früheren Artikel über Pyrometer gesprochen, der einen Tipp zu Handpyrometern enthielt („Kritische Designziele für die Herstellung von Glasfaser-Preforms “). Es ist hilfreich zu wissen, dass SG Controls ein Abtastpyrometer anbietet, das sich bewegt, um auf den heißesten Ablagerungspunkt zu zeigen. Vorbestimmte Pyrometer-Zielpositionen gegenüber der Geschwindigkeit werden entwickelt und in der Programmierung verwendet. Ohne diese Option wird das Pyrometerziel auf eine Geschwindigkeit eingestellt. Wenn sich die Brennergeschwindigkeit erhöht, kann die heiße Zone hinter dem Pyrometer zurückbleiben, was zu einer kälteren als der tatsächlichen Temperatur führt, die in die Steuerung eingegeben wird. Ihr Temperaturregler gleicht dies aus und bringt die tatsächliche Temperatur höher als den programmierten Wert.

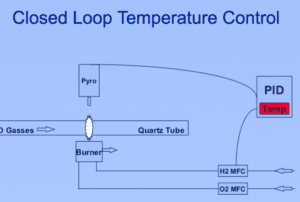

Zusätzlich steuert ein fein abgestimmter PID (Proportional-Integral-Derivative) die H2 / O2-Massendurchflussregler, um die Rohrtemperatur auf dem gewünschten Sollwert zu halten. Eine strenge Temperaturregelung ist wichtig, um Konsistenz und Reproduzierbarkeit entlang der Länge des Vorformlings zu erreichen.

Die PID ist ein Regelkreis-Rückkopplungsmechanismus, der streng verwaltet werden muss. Wenn der Eingang des Pyrometers vom Temperatursollwert abweicht, korrigiert der PID den Wasserstoffbrennerfluss. Wie die PID programmiert wird, bestimmt die Korrekturrate. Eine zu schnelle Änderung führt normalerweise zu Temperaturschwankungen. Ich empfehle eine strenge Kontrolle von +/- 1 bis 2 Grad C. Es ist wichtig, die PID zu programmieren, um zu vermeiden, was ich nenne, Unterschreitung or Überschwingen während des Prozesses.

Hier ist ein Beispiel für eine Unterschwingungs- / Überschwingerschwingung. Angenommen, Sie stellen die Temperatur auf 1700 ° C ein, aber die PID ist nicht optimiert. Wenn die Temperatur auf 1699 ° C abfällt, erhöht der PID den Wasserstoffstrom. Die Temperatur steigt auf 1710 Grad. Die PID reagiert durch Reduktion von Wasserstoff. Jetzt sinkt die Temperatur auf 1690 Grad. Der Differenzspalt hat sich mit starken Temperaturschwankungen vergrößert. Eine ordnungsgemäß programmierte Qualitäts-PID steuert die Abscheidungstemperatur über die gesamte Länge des Vorformlings genau.

Dieses Diagramm zeigt ein Standard-Temperaturregelsystem mit geschlossenem MCVD-Regelkreis.

Während dies einen Standardansatz darstellt, tragen ein hochwertiges Pyrometer, ein Brenner und eine PID zur Steuerung und damit zur Reproduzierbarkeit Ihrer Glasfaser-Vorformlinge bei.

Ideen zur Verbesserung der Druck- und Durchmesserkontrolle

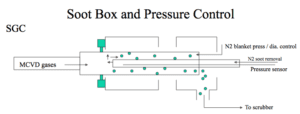

Das Druck- / Rußkontrollsystem ist wichtig, um den Rohrdurchmesser aufrechtzuerhalten. SG Controls bietet ein sehr gutes Druck- / Durchmesserkontrollsystem, das den Rohrdurchmesser mit einer Kamera überwacht. Die Kamera befindet sich in einem geschlossenen Regelkreis mit dem Druckregelsystem. Während des Abscheidungsprozesses kann ein gewünschter Durchmesser eingegeben und präzise gesteuert werden. Zusätzlich kratzt ein rotierendes Quarzrohr das Innere des Auspuffrohrs, um nicht abgeschiedenes Oxid zu lösen. Das lose Oxid wird dann durch eine Kombination der MCVD-Gase und des Stickstoffrußentfernungsgases aus dem Abgasrohr gedrückt. Dieser Ruß wird dann zur Filterung und Neutralisation zum Wäscher geschickt.

Der Kameramonitor von SG Controls liefert ein Preform-Bild mit Kantenfindern und einer kontinuierlichen Durchmesseranzeige. In Zusammenarbeit passen Kamera, Druckregelsystem und PID den Rohrinnendruck an, um den gewünschten Durchmesser beizubehalten. Dieses Durchmesserkontrollsystem ist sehr wichtig, um die Reproduzierbarkeit zu verbessern.

Dieses Diagramm zeigt das hintere Ende eines SG Controls MCVD-Systems, an dem die Gase austreten. Dieses Rußentfernungs- und Druckkontrollsystem ist ein ausgezeichnetes Merkmal zur Kontrolle des Durchmessers des Vorformlings während der Abscheidung. Beachten Sie die Stickstoffdecke, die sowohl die Druckregelung als auch die Durchmesserregelung unterstützt.

Tipps zur besseren Kontrolle des Zusammenbruchs des Preforms

Sobald die Abscheidung abgeschlossen ist, muss der Vorformling zu einem festen Stab zusammengeklappt werden. Ein Zusammenfallen vom Spindelstock zum Reitstock, um den Durchmesser zu verringern, während Sauerstoff zum Entlüften fließt, ist typisch. Dies hält eine trockene Atmosphäre im Rohr für den längsten Zeitraum aufrecht. Es ist wichtig, einen trockenen Gasstrom zum Entlüften aufrechtzuerhalten. Bei hohen Kollaps-Temperaturen kann Wasser von außen nach innen durch das Rohr diffundieren.

Die Steuerung des Rohrinnendrucks ist entscheidend, um einen kreisförmigen Vorformling aufrechtzuerhalten. Wenn der Druck nicht kontrolliert wird, kann die Zirkularität des Vorformlings verloren gehen - und es ist sehr schwierig, die Zirkularität des Vorformlings wiederherzustellen. Wenn sich der Außendurchmesser verzieht, können weichere Ablagerungsschichten fließen und sich auch verziehen, was zu Problemen mit der Kernkonzentrizität führt. Das Druckregelungssystem von SG Controls bietet einen sehr konstanten Innendruck zur Kontrolle der Zirkularität des Vorformlings.

Der H2 / O2-Brenner übt Wärme und Druck auf die Außenseite des Abscheidungsrohrs aus. Die Oberflächenspannung des Rohrs führt zum Kollabieren. Das Verhältnis von H2 / O2 bestimmt den angewendeten Druck und die Geschwindigkeit, mit der Glas von der Außenseite des Abscheidungsrohrs verdampft wird. Die Optimierung des H2 / O2-Verhältnisses ist sehr wichtig, um Vorformlinge mit demselben Enddurchmesser konsistent herzustellen. Ein 2: 1-Verhältnis von H2 / O2 ist ein guter Ausgangspunkt. Durch die Reduzierung des H2 wird der Abbrand verringert, aber auch der Flammendruck / die Flammentemperatur, die zum Erzwingen des Zusammenbruchs des Rohrs erforderlich sind. Das Hinzufügen von Wasserstoff erhöht den Druck / die Temperatur, um den Vorformling schneller zusammenzufallen. Leider erhöhen hohe H2 / O2-Verhältnisse typischerweise die Glasverdampfungsrate vom Außendurchmesser des Vorformlings. Wenn der OD des endgültigen Vorformlings verringert wird, ändert sich das Verhältnis zwischen dem OD und dem Kern. Gezeichnete Vorformlinge erzeugen Faserkerndurchmesser basierend auf dem OD des Vorformlings. Wie Sie sehen können, ist es wichtig sicherzustellen, dass jeder Vorformling eines bestimmten Designs einen wiederholbaren Außendurchmesser aufweist.

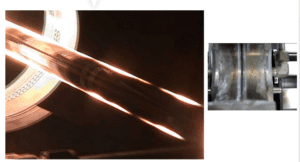

Der flüssigkeitsgekühlte Brenner aus Edelstahl von SG Controls verfügt über eine optimierte Brennweite, um das Rohr gleichmäßig mit Wärme zu versorgen und während des Zusammenbruchs Druck auf das Rohr auszuüben. Dieser Brenner hat auch Stickstoffvorhänge (Düsen) auf beiden Seiten des Brenners. Wenn diese Düsen mit variablem Durchfluss eingeschaltet werden, fließt der Stickstoff auf das Abscheidungsrohr, was zu einer Abkühlung und Verengung der heißen Zone während des Zusammenbruchs führt. Diese Strategie reduziert das Durchhängen des Rohrs während des Zusammenbruchs drastisch und führt zu einem viel geraderen endgültigen Vorformling. (Es kann äußerst schwierig sein, einen durchhängenden Vorformling zu begradigen.) Wenn der Durchmesser auf einen sehr kleinen Innendurchmesser reduziert wird, ist das Rohr am Auslassende abgedichtet. Um den Einbau von OH zu verhindern, wird der Vorformling typischerweise mit einer vorhandenen Cl 2 -Atmosphäre abgedichtet. Sobald der Vorformling versiegelt ist, schalten die Ventile automatisch auf Entlüftung am Spindelstockende um. Jetzt steuert der Sauerstoffstrom zum Entlüften am Einlassrohr den Innendruck für die endgültigen Dichtungsdurchgänge.

Auf der linken Seite befindet sich ein SG Controls MCVD-System, das zeigt, dass die Stickstoffstrahlen die heiße Zone verengt haben.

Auf der rechten Seite, wenn Sie auf den Brenner eines SG Controls MCVD-Systems (nicht in Betrieb) blicken, sind die Brennerstrahlen in der Mitte sichtbar. Die beiden Stickstoffstrahlen befinden sich an den Seiten, angezeigt durch die blauen Pfeile.

Zusammenfassung

Die Steuerung des Vorformling-Abscheidungsprozesses erfordert eine erhebliche Feinabstimmung und Finesse. Zusätzliche Systemfunktionen können die Reproduzierbarkeit Ihres Vorformlings erheblich verbessern - Funktionen wie eine hochwertige Rotationsdichtung, ein Scan-Pyrometer, Stickstoffvorhänge, ein Druckregelsystem und ein Durchmesserregelsystem. Zusammen können diese Funktionen die Qualität Ihrer Glasfaser-Vorformlinge optimieren.

Wenn Sie Fragen haben oder Hilfe benötigen, stehe ich Ihnen gerne zur Verfügung. Jeder in unserer Branche steuert sein System etwas anders. Beim Entwerfen und Herstellen von Preforms haben wir alle ein gemeinsames Ziel: Reproduzierbarkeit.