Der Kauf hochreiner Rohstoffe ist für die Herstellung hochwertiger Preforms von entscheidender Bedeutung. Ebenso wichtig ist der Umgang mit unseren Materialien, Werkzeugen und Geräten. Wenn Sie beispielsweise die Anschlüsse der Gasflaschen richtig spülen, die Reagenzienblasen richtig füllen und die Ablagerungsröhrchen richtig reinigen, verbessern Sie Ihre Faserausbeuten.

Wenn Sie ein MCVD-Bediener sind, werden Sie sicher erkennen, dass Zeit und Aufmerksamkeit für jeden Vorbereitungsschritt Probleme später im Herstellungsprozess verhindern. Probleme wie Ablagerungsblasen, Rußsammelverbindungsblasen oder Risse und Probleme mit der Faserfestigkeit können verhindert werden. In den folgenden Abschnitten werden wichtige Vorbereitungsschritte vorgestellt und Tipps gegeben, mit denen Sie hoffentlich die Reproduzierbarkeit und die Faserausbeute verbessern können.

Der Quarzrohrreinigungsprozess

Durch die ordnungsgemäße Reinigung der Ablagerungsrohrbaugruppen (Rohr und Verlängerungsrohr miteinander verschmolzen) zur Entfernung von Verunreinigungen von der Innen- und Außenfläche wird die Faserfestigkeit erhöht und die Blasenbildung während der Ablagerung verhindert.

Der Rohrreinigungsprozess ist ein wichtiger Bestandteil Ihrer Vorbereitung. Unternehmen wie SG Controls bieten Rohrreinigungsmaschinen mit programmierbaren Zyklen an. Der erste Bestandteil, der benötigt wird, ist eine hochreine Quelle für entionisiertes Wasser für Spülzyklen. In der Regel stellt ein Reinheitsgrad von 18 Megaohm an entionisiertem (DI) Wasser sicher, dass keine störenden Verunreinigungen vorhanden sind.

MCVD-Bediener wenden verschiedene Ansätze für den Rohrreinigungsprozess an. Ich finde, dass die Verwendung des ersten Reinigungsschritts zum Entfernen metallischer Verunreinigungen gut funktioniert. Wenn Sie zuerst HF-Ätzen möchten, können Sie das Glas um die metallische Verunreinigung herum ätzen, aber nicht unbedingt entfernen. Wenn Sie nur HF-Ätzen, können einige metallische Verunreinigungen zurückbleiben. Für den ersten Schritt kann Königswasser verwendet werden - eine Säuremischung aus Salzsäure, Salpetersäure und Wasser. Ein typischer Säurereinigungszyklus dauert 30 bis 60 Minuten mit Königswasser, um die typischen metallischen Verunreinigungen zu entfernen, gefolgt von einer DI-Wasserspülung. Möglicherweise möchten Sie die Zeit abhängig von Ihrem Prozess anpassen.

Der nächste Schritt besteht darin, die Glasoberflächen zu ätzen und innen und außen zu reinigen. Die meisten MCVD-Betreiber verwenden Flusssäure. Eine Konzentration von 15% für 30-60 Minuten ist ein guter Ausgangspunkt. Möglicherweise möchten Sie die Zeit und Konzentration für Ihren Prozess anpassen. Folgen Sie diesem Ätzzyklus mit einer abschließenden DI-Spülung und trocknen Sie ihn mit Stickstoff, um Wasserflecken zu vermeiden.

Normalerweise wird ein wöchentlicher Vorrat an Röhrchen gereinigt und muss in einem sauberen Schrank aufbewahrt werden, um eine Kontamination zu vermeiden. Der Schrank befindet sich normalerweise in einem Reinluftraum, oder der Schrank wird mit gefiltertem Stickstoff gespült, um einen positiven Schrankdruck aufrechtzuerhalten.

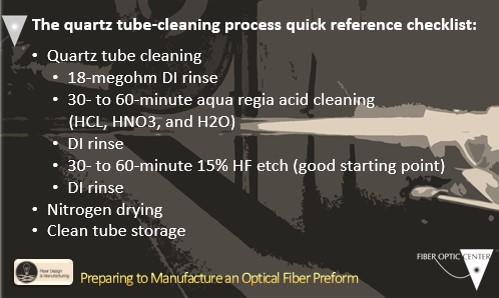

Als Kurzreferenz finden Sie hier eine Checkliste der oben beschriebenen Schritte:

- Quarzrohrreinigung

- 18-Megaohm-DI-Spülung

- 30- bis 60-minütige Königswasserreinigung (HCL, HNO3 und H2O)

- DI spülen

- 30- bis 60-minütiges 15% iges HF-Ätzen (guter Ausgangspunkt)

- DI spülen

- Stickstofftrocknung

- Schlauchlagerung reinigen

Laden Sie das Rohr auf die Drehmaschine

Die endgültige Rohrvorbereitung für die ersten Abscheidungsdurchgänge wird durchgeführt, sobald das Rohr auf die Drehmaschine geladen ist. Zu Beginn wird das Abscheidungsrohr durch das Spindelstock-Drehfutter gesichert. Die Rotationsdichtung ist am Eingangsverlängerungsrohr angebracht (zuvor mit dem Abscheidungsrohr verschmolzen). Während Sie die Drehmaschine mit ungefähr 40-50 U / min drehen, sollte das Verlängerungsrohr der Rotationsdichtung nur einen geringen Rundlauf aufweisen, um eine Bewegung der Dichtung, mögliche Verbindungslecks und mögliche Rohrrisse zu verhindern. Bei starker Unrundheit sollte der Griff gerade ausgerichtet werden, bevor Sie mit der Einrichtung fortfahren. Wenn dies nicht korrigiert wird, können Probleme während des Abscheidungsprozesses auftreten, die möglicherweise zu einem verlorenen Herstellungsversuch führen.

Richten des anfänglichen Ablagerungsrohrs

Das anfängliche Richten des Abscheiderohrs wird durchgeführt, um Unrundheit zu minimieren. Die sorgfältige Verwendung eines Handbrenners bei niedriger Temperatur verhindert, dass das Glas an den Richtpunkten verdampft. Das Verschmelzen des Abscheidungsrohrs mit dem größeren Rußsammelrohr erfolgt typischerweise mit positivem Innendruck des Rohrs. Beim Verschmelzen wird die Glasfuge aufgeweitet, so dass eine gleichmäßige Glasübergangsdicke entsteht.

Ich möchte auf das anfängliche Richten des Rohrs näher eingehen. Sie haben jetzt die Röhre in der Drehmaschine. Es ist an der Rotationsdichtung befestigt und das Reitstockende hängt frei. Ich beginne normalerweise damit, das Spindelstockende sehr vorsichtig mit dem Handbrenner zu erhitzen, während ich das Ende des Ablagerungsrohrs mit einem V-förmigen Graphitpaddel stütze. Möglicherweise müssen Sie mehrere Stellen entlang des Rohrs begradigen.

Das Auspuffrohr ist in die Reitstockspannfutter eingespannt und sollte auch gerade ausgerichtet werden, um Unrundheit zu vermeiden. Als nächstes verschmelze ich das Abscheidungsrohr mit dem Abgasrohr, das einen viel größeren Durchmesser hat und mit einem Graphitwerkzeug nach unten gepaddelt werden muss. Das Drehdruckregelsystem der Drehmaschine dient zur Steuerung des Rohrinnendrucks beim Erhitzen und Verschmelzen der Verbindung. Ich dehne die Verbindung aus und lasse sie langsam schrumpfen, um einen sehr allmählichen Übergang zwischen den beiden Durchmessern zu erreichen. Alle Dämpfe / Oxide, die nicht umgesetzt / verschmolzen sind, werden an Ihren Wäscher abgegeben. Wenn Sie einen verdickten Verbindungsbereich haben, können nicht verschmolzene Oxide kondensieren und möglicherweise das Auspuffrohr verstopfen und / oder Risse bilden. Wenn Sie sich die richtige Zeit nehmen, um die Verbindungen richtig zu formen, können Sie verlorene Fertigungsläufe vermeiden.

Der letzte Rohrricht-/Entspannungsprozess

MCVD-Bediener verwenden eine Vielzahl von Techniken für das endgültige Richten des Rohrs. Ich fand, dass das Richten von der Rohrmitte zu beiden Enden gut funktioniert. Ich beginne gerne damit, den Schlag vom Rohrmittelpunkt zu entfernen. Ich erhitze zunächst die Spindelstock- und Reitstockenden gleichzeitig, wobei ein Ende viel kühler ist, und halte ein Graphitpaddel in der Mitte, bis der Rohrschlag beseitigt ist. Ein Ende wird dann erwärmt (wobei die Mitte sehr leicht erwärmt ist), während ich das Paddel am Ende des ersten geraden Abschnitts halte, um Unrundheit zu vermeiden. Der Handbrenner wird dann zur letzten Position des Graphitpaddels bewegt und das Paddel zum nächsten Richtpunkt bewegt, bis eine Hälfte gerade ist. Diese Schritte werden für die andere Hälfte der Röhre wiederholt.

Es gibt einen letzten Schritt, den ich nenne Entspannung. Während des Richtprozesses können sich einige Spannungen entwickelt haben. Wenn sich Ihr Brenner am Prozessstartpunkt anfänglich erwärmt, kann das Rohr durchhängen.

Um diese Möglichkeit zu vermeiden, erhitze ich das Spindelstockende sehr warm und suche nach Schlauchdurchhängen. Wenn ein Durchhängen auftritt, wird das Auspuffende leicht erwärmt, während das Spindelstockende abgestützt wird, um Unrundheit zu vermeiden.

Flammenpolitur

Der letzte Schritt vor dem ersten Abscheidungsdurchgang ist eine Hochtemperatur-Flammenpolitur (~ 2000 ° C). Die Politur wird typischerweise mit einem positiven Rohrinnendruck durchgeführt, um ein Schrumpfen zu verhindern. Der Polierschritt verdampft eine minimale Menge Glas von allen Oberflächen, um sicherzustellen, dass eine makellose Oberfläche vorhanden ist, auf der die anfänglichen Abscheidungsschichten abgeschieden werden können.

Ein hilfreicher Tipp: Fluorgas kann eingeführt werden, um die Glasverdampfung (Entfernung der inneren Oberflächenschicht) zu unterstützen, um eine sehr saubere Oberfläche für die Abscheidung bereitzustellen. Zusätzlich zum Sauerstofffluss zur Druckkontrolle beschleunigt Fluorgas die Glasverdampfung bei hohen Poliertemperaturen. Dieser letzte Vorbereitungsschritt sorgt für eine makellose Oberfläche, um Ablagerungsprobleme wie Blasen und potenziell schwache Endfasern zu vermeiden.

Chemische Bubbler

Sobald sich die chemischen Bubbler auf dem richtigen Niveau und einer stabilen Temperatur befinden, kann die Dampfabscheidung beginnen. Es ist wichtig sicherzustellen, dass Ihre Bubbler-Temperaturregelung schnell auf Durchflussänderungen und Flüssigkeitsstände reagieren kann, um einen konstanten Dampfstrom für jeden Abscheidungsdurchgang sicherzustellen. Wenn sich die programmierte Durchflussrate von niedrig zu hoch ändert oder die Chemikalienkonzentration deutlich sinkt, kann die Blasentemperatur sinken und die Dampfaufnahmerate verringern.

Um dies zu verhindern, bieten Unternehmen wie SG Controls isotherme Tauchsieder an, um schnell auf einen chemischen Temperaturabfall reagieren zu können. Diese Systeme steuern den Temperaturabfall auf weniger als 0.3 ° C mit vollständiger Temperaturwiederherstellung in nur wenigen Minuten. Dieser isotherme Tauchsieder und der Temperaturfühler befinden sich in Tauchrohren und messen die tatsächliche chemische Temperatur, nicht die Ölbadtemperatur. Diese Heizung reagiert auf jede Änderung, die das Tauchrohr-Thermometer anzeigt und kompensiert. Dieses zusätzliche Steuerungssystem kann die chemische Temperatur in weniger als 5 Minuten (normalerweise ein Reinigungsdurchgang) wiederherstellen. Dieses zusätzliche Bubbler-Merkmal überwindet den Temperaturabfall des Bubblers aufgrund der latenten Verdampfungswärme. Zusätzlich werden Schwankungen der Dampfaufnahme, die mit dem Wiedergleichgewicht entlang eines Abscheidungsdurchlaufs verbunden sind, beseitigt.

Wenn Sie Fragen haben, rufen Sie uns bitte an - wir helfen Ihnen gerne weiter.