Wenn ich mit FOC-Kunden über das Spalten von MT-Ferrulen zur Vorbereitung des Polierens spreche, diskutieren wir zwei grundlegende Optionen: „manuelles Spalten“ und „automatisiertes Spalten“.

- Die manuelle Spaltung setzt voraus, dass ein geschulter Bediener die Faser mit einem Faserschreiber bewertet und die Fasern dann von der Ferrule abbricht. Es gibt eine Vielzahl von Designs für Handwerkzeugschreiber (verschiedene Formen und Klingenmaterialien, aber alle funktionieren auf die gleiche grundlegende Weise - was dazu führt, dass die Faser direkt über der Oberfläche der Epoxidperle an der Ferrulenspitze geschnitten wird.

- Das automatisierte Spalten erfordert eine Maschine, die die Epoxidperle durchschneidet und dabei einen Großteil der Epoxidperle abschneidet, während gleichzeitig die Fasern geschnitten werden. Dies ist der Hauptvorteil der automatischen Spaltung gegenüber der manuellen Spaltung: Sie spaltet die Fasern näher an der Ferrulenoberfläche bei gleichzeitiger Reduzierung der Epoxidmenge, die beim Polieren entfernt werden muss - was beim MT-Polieren eine erhebliche Zeitersparnis bedeuten kann.

Während die Welt der automatisierten Spaltung traditionell durch Laserschneidsysteme monopolisiert wurde, wird die einfache und effiziente Konstruktion von Hochgeschwindigkeits-Präzisionssägen zum Schneiden, wie sie im Phenix-Fasersekt zu finden sind, zu einer zunehmend beliebten Option für die Spaltung von MT-Ferrulen.

Manuelle vs. automatisierte Spaltung:

Alle Spaltungsmethoden können Ihnen gute Dienste leisten, natürlich abhängig von Ihren Anforderungen und Ihrem Produkt. Das automatisierte Spalten wird aufgrund der wesentlich höheren Vorabkosten für die Werkzeugbeschaffung im Vergleich zu den geringen Kosten von Einweg-Handwerkzeugen häufig als Luxusartikel abgetan oder eignet sich möglicherweise nur für Anwendungen mit extrem hohen Stückzahlen. Die automatisierte Spaltung bietet jedoch viele erhebliche Vorteile gegenüber der manuellen Spaltung, die möglicherweise nicht sofort offensichtlich sind, aber verstanden werden sollten, bevor Berechnungen zur Kapitalrendite durchgeführt werden.

Wenn man die Werkzeugkosten und die Prozesszeit („Taktzeit“) genau betrachtet, ist die manuelle Spaltung unschlagbar – insbesondere bei Einzelfaserabschlüssen. Ohne die Notwendigkeit, eine Aderendhülse zur Verarbeitung in eine Maschine zu laden, kann ein gut geschulter Bediener die Aderendhülsen oft schneller manuell spalten. Es ist jedoch wichtig zu bedenken, dass die Ferrule nach dem manuellen Anreißen noch NICHT zum Polieren der Fasern bereit ist. Denn beim manuellen Spalten werden die Fasern entfernt wie sie aus der Spitze der Epoxidperle herausragenDies führt zwangsläufig dazu, dass ein Faser- "Noppen" aus der Epoxidperle herausragt und daher zwei weitere Prozessschritte erforderlich sind, bevor das Polieren der Faser wirklich beginnen kann: "Entnubben" und "Epoxidentfernung":

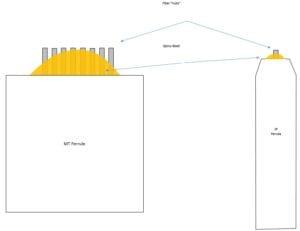

Abbildung 1: Nach dem manuellen Spalten bleiben Noppen und große Perlen (beide)

Da die hervorstehenden Fasernoppen nicht vom Epoxidharz umhüllt sind und somit an den Seiten keinen Halt haben, neigen sie dazu, unkontrolliert zu brechen, wenn seitliche Kräfte ausgeübt werden (z. B. während der ersten Polierschritte). Dies kann dazu führen, dass Fasern brechen und sich Risse bis unter die Oberfläche der Ferrule ausbreiten – insbesondere, wenn die Epoxidharzperle zu klein ist. Daher ist eine gewisse Prozesskontrolle der Epoxidperlengröße erforderlich (was insbesondere bei MTs schwierig mit Genauigkeit durchzuführen sein kann).

Das Diamantschneidrad des Fibersekts spaltet, indem es die Basis der Epoxidharzperle direkt über der Oberfläche der Zwinge durchschneidet. Dadurch werden die Fasern bündig mit der Epoxidharzoberfläche abgeschnitten, sodass keine Fasernoppen zurückbleiben und die Menge an Epoxidharz, die auf der Ferrulenoberfläche verbleibt, deutlich reduziert wird.

Abbildung 2: Nach dem automatischen Spalten wird der größte Teil der Perle entfernt und die Faser bündig mit der Epoxidoberfläche geschnitten:

Keine Fasernoppen und eine flache, ebene Oberfläche bedeuten, dass alle Fasern vollständig unterstützt und vollständig für den Polierschritt „Epoxidentfernung“ bereit sind. Außerdem besteht keine Gefahr, dass Noppen bei seitlicher Belastung abbrechen und Nacharbeit/Ausschuss verursachen.

Dadurch wird auch der Umfang der Kontrolle der „Epoxidperlengröße“, die beim Auftragen von Epoxidharz erforderlich ist, erheblich reduziert: Aus den unten beschriebenen Gründen ist eine konsistente Höhe der Epoxidperlen aus mehreren Gründen wünschenswert und daher muss beim manuellen Spalten mehr auf die Perlengröße geachtet werden wird beim Auftragen und Aushärten von Epoxidharz benötigt. Automatisierte Spalter sorgen unabhängig von der ursprünglichen Raupengröße für gleichbleibende Endschnitthöhen.

Epoxidperlenhöhe und Polierkonsistenz

Beim manuellen Spalten ist die Höhe der Epoxidharzperle über der Oberfläche der Ferrule zufällig und unkontrolliert. Wenn also 12 oder mehr Ferrulen an einer Poliervorrichtung montiert werden, ragen einige Perlen weiter aus der Vorrichtung heraus als andere. Wenn während des Polierens ein nach unten gerichteter Druck auf die Vorrichtung ausgeübt wird, entstehen ungleichmäßige Spannungen, die dem Ziel, die Poliervorrichtung parallel zur Polieroberfläche zu halten, entgegenstehen. Außerdem wird ungleichmäßiger Druck auf die Aderendhülsen ausgeübt, bis sie alle auf die gleiche Höhe abgeschliffen sind. Dies führt zu einem ungleichmäßigen/vorzeitigen Verschleiß der Polierfilme und kann erhebliche negative Auswirkungen auf die Geometrie der polierten Oberfläche haben.

Die Präzisionsadapter des Phenix Fibersekts gewährleisten eine genaue und wiederholbare Positionierung der Ferrulen während der Spaltung, was zu sehr gleichmäßigen Spalthöhen führt. Wenn die Ferrulen anschließend auf der Poliervorrichtung montiert werden, ragen alle gespaltenen Epoxidperlen um den gleichen Betrag hervor, was zu einem wesentlich gleichmäßigeren Polierschritt bei der Entfernung des Epoxidharzes führt (und möglicherweise die Geometrien der polierten Endflächen erheblich verbessert: Dies wurde von mehreren berichtet). der Kunden, obwohl keine tatsächlichen Ergebnisdaten verfügbar sind).

Sicherheit

Beim manuellen Anreißen ist es erforderlich, dass die Bediener direkt mit winzigen Fasersplittern in Berührung kommen. Es ist für einen Bediener sehr leicht, beim Anreißen versehentlich eine Faserspitze abzubrechen, und diese abgebrochene Spitze kann irgendwo im Produktionsbereich oder auf die Kleidung des Bedieners springen und nahezu unmöglich zu finden sein, bis sie in die Haut sticht schlimmer noch, die Augen.

Fibersekt: Es verfügt über eine herausnehmbare Schale, die eine regelmäßige, kontrollierte und sichere Entsorgung aller Fasersplitter ermöglicht.

Schulung

Manuelles Anreißen ist eine Aufgabe, für deren korrekte Ausführung ein gewisses Maß an „Gefühl“ erforderlich ist. Die Bediener müssen ordnungsgemäß geschult und konsistent sein. Schwerwiegende Fehler bei der Spaltung können dazu führen, dass später in der Produktionslinie erhebliche Nacharbeiten/Ausschüsse festgestellt werden. Hier glänzt natürlich die Automatisierung.

Fibersekt: Laden Sie einfach eine Ferrule in den Adapter des Fibersekts und drücken Sie einen Knopf, und die Ferrule wird gespalten. Es ist keine „Kunst“ erforderlich und das Training ist äußerst einfach und effektiv.

Fibersekt vs. Laserspaltung:

Alle aktuellen automatisierten Spaltsysteme, Laser und die Phenix-Fasersekte, liefern ähnliche Ergebnisse, da sie die Ferrule besser auf das Polieren vorbereiten als manuelles Spalten. Sie alle erzeugen einheitliche Polierhöhen und sehr ähnliche Mindesthöhen über der Ferrulenoberfläche. Dabei gehen sie auf unterschiedliche Weise vor: Der Laser verbrennt/schmilzt Material aus seinem Weg, während die Diamantscheibe des Fibersekts Material aus seinem Weg schleift.

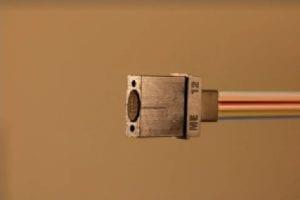

In nur 1 Sekunde erzeugt der Fasersekt einen engen, flachen Schnitt durch die Fasern und das Epoxid.

Es gibt Spaltungsanwendungen, bei denen die geringe Belastung der Laserspaltung tatsächlich notwendig ist: zum Beispiel, wenn die zu spaltenden Fasern nicht unterstützt sind (Spaltung nackter Fasern – keine Ferrule oder Stecker) und nicht für eine spätere Trennung vorgesehen sind poliert. Aber für die häufigste Spaltungsanwendung – das Vorbereiten von Ferrulen/Steckern zum Polieren – werden die Fasern mit der Epoxidharzperle gestützt und anschließend poliert. Die gespaltenen Endflächen mögen nach der Laserspaltung glatter sein als nach der Faserschnitt-Sägespaltung, aber der Polierprozess wird die Faserendfläche vollständig entfernen und neu formen – das ist beim Spalten der Ferrule als Vorbereitung für das Polieren der Fall Dabei spielt es keine Rolle, ob die gespaltenen Endflächen glatt und hübsch oder rau und hässlich sind.

Einzelheiten finden Sie in dieser zuvor gestellten Frage:

- Fiber Optic Center AskFOC: Was entspricht der resultierende Schnitt für Fibersekt ungefähr?

- Fiber Optic Center AskFOC: Wie groß ist der tatsächliche Schnittabstand, den der Fibersekt erreichen kann?

Bei der typischen Spaltung von Glasfasersteckern (insbesondere der Spaltung von MT-Ferrulen) bietet die Faserschnitttechnik Vorteile gegenüber der Laserspaltung. Etwa die Hälfte der Kosten herkömmlicher Laserspalter. Sehr klein und nimmt viel weniger Platz auf dem Tisch ein als Laserspalter. Sehr tragbar, kann mit einer internen Batterie betrieben werden, für den einfachen Einsatz vor Ort oder für den einfachen Transport von einem Produktionstisch zum anderen. Die Diamanttrennscheibe ist für mindestens 100,000 MT-Schnitte ausgelegt, was natürlich deutlich unter der Lebensdauer eines Lasers liegt. Es sind jedoch Ersatzradsätze erhältlich.

Weitere Informationen zum Fasersekt und zur Akzeptanz in unserer Branche finden Sie im AskFOC: Das Phenix-Fasersekt-Faserspaltgerät wird schnell zum Industriestandard

Der Phenix Fibersekt ist eine interessante Lösung für die Steckerspaltung. Es sind Adapter zum Spalten aller Standard-Steckertypen erhältlich, aber die beste Lösung ist die MT-Spaltung. US Conec empfiehlt offiziell die Verwendung für die MT-Spaltung, was viel sagt. Zum Zeitpunkt des Verfassens dieses Artikels ist es erst seit zwei bis drei Jahren auf dem Markt und seine Beliebtheit nimmt weiter zu, und das aus gutem Grund – es macht Sinn.

Weitere Rückmeldungen der Kunden zum Faserekt lesen Sie im AskFOC: Hier ist, was einige Kunden von Phenix Fibersekt zu sagen haben

Zusätzliche Ressourcen des FOC-Teams umfassen:

- Sehen Sie sich den Inhalt der technischen Lösung von Cleave an

- Sehen Sie sich das Glossar an, Akronyme, Militärische Spezifikationen für Steckverbinder

- Fragen und Antworten: Senden Sie technische Fragen per E-Mail an Fragen Sie FOC@focenter.com

FOC-Ressourcen für den Phenix FiberSect Mechanical Connector Cleaver:

- Phenix Fibersect Mechanischer Steckverbinder Cleaver FOC PRODUCT PAGE

- Phenix Fibersect Mechanical Connector Cleaver Datenblatt

- Phenix Fibersect-Demo

- Phenix Fibersect Mechanical Connector Cleaver SCHNELLSTARTANLEITUNG