Mit der Einführung der mechanischen MT-Spaltung durch Phenix FO auf der OFC 2015 zusammen mit den bereits auf dem Markt befindlichen Laser-Spaltoptionen von Sagitta und Domaille hielten wir es für eine gute Idee, sie nebeneinander aufzustellen und die Unterschiede zu vergleichen.

Vor der Einführung dieser Systeme verwendete die Industrie entweder einen manuellen Anreißer oder eine proprietäre Lösung, um die überschüssigen Fasern zu entfernen. Der nächste Schritt ist ein manuelles Airpolising/Entfernen, um die scharfen Kanten zu entfernen, bevor das Epoxidharz wegpoliert werden kann. Bei der MT-Terminierung ist ein noch manuellerer Prozess erforderlich, um überschüssige Fasern und Epoxidperlen zu entfernen.

Zusätzlich zum Bedarf an halbautomatischen Prozessaufgaben, die die Produktionsausbeute und -leistung erhöhen, erfordert die Volumensteigerung in den letzten Jahren niedrigere Produktionskosten, weshalb der Schwerpunkt auf hochwertigen MT-Anschlussmontageprozessen liegt.

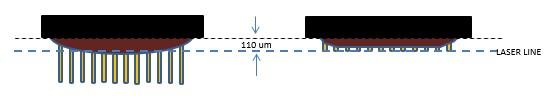

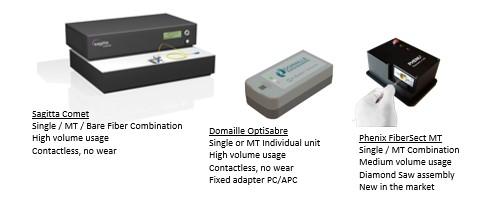

Sagitta führte 2006 die Comet Lasercleaver der ersten Generation ein und schuf eine Plattform für Bare Fiber (Single & Ribbon), Single Ferrule (Single & Multimode sowie 220/1000-nm-Fasern mit großem Kern) und Multi-Fiber Ferrule (MT). gespalten mit einem einzelnen CO2-Laserstrahl bei ca. 60-200 um über der Ferrulenspitze.

Reduzieren Low-Profile-Cleaver den Läppfilm, richtig oder falsch?

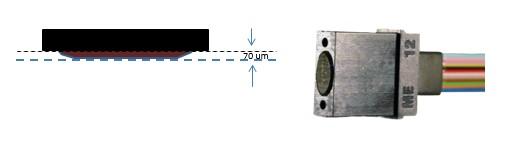

Die neueste Generation der Einzelfaserspaltung kommt im Comet SSP zum Einsatz. Es verwendet einen bidirektionalen Laserstrahl, der extrem flache Spaltungen bei 30–35 µm über der Ferrulenspitze ermöglicht, die Faser umformt und fast das gesamte Epoxidharz entfernt. Durch die Auswahl von vorgewölbten Einzelfaser-Steckern ermöglicht dieser Laserspalter, dass gespaltene Stecker direkt einem einzigen Endpolierschritt zugeführt werden können, wenn ein stabiler, hochwertiger Polierer verwendet wird. Bei der Produktion haben wir jedoch festgestellt, dass ein halber Schritt mit 3 µm Siliziumkarbid erforderlich ist, um die Reinigung der Ferrule vor dem letzten Schritt zu erleichtern. Dies bedeutet, dass alle Diamantfilm-Polierschritte entfallen, was zu einer erheblichen Kostenreduzierung beim Poliermaterial führt und gleichzeitig die Kapazität und Ausbeute verbessert.

SMA-Anschlussanwendung

Das Laserspalten zeigt auch einen signifikanten Prozessvorteil für großkernige Faseranwendungen mit SMA-Verbindern, die beendet werden, wenn der Laserstrahl dickere Fasern schneidet, die schwieriger zu beschreiben sind.

SMA High Power-Anwendung

Für Hochleistungsverbindungen, bei denen epoxidfreie freistehende SMAs verwendet werden, verwenden die meisten Unternehmen unterstützendes wachsähnliches CrystalBond im SMA-Anschluss, um zu verhindern, dass die Faser während des Polierens bricht, während sie anschließend entfernt werden muss, was ein zeitaufwändiger und kostspieliger Vorgang ist . Durch die Verwendung eines Laserspaltvorgangs entfällt die Notwendigkeit, das Stützwachs zu verwenden, da die Faser nur sehr wenig aus der SMA-Spitze herausragt, was einen direkten Poliervorgang ermöglicht, wenn ein hochstabiler Polierer wie Domaille Engineering verwendet wird. Die Zeitersparnis ist signifikant, während weniger Läppfilm verbraucht wird.

Fibre Bundle-Anwendung

Eine weitere Anwendung, die einen großen Vorteil bei der Verwendung des Laser-Cleavers festgestellt hat, sind Faserbündel. Da mehrere große Fasern und eine beträchtliche Menge Epoxid die manuelle Spaltung dazu zwingen, weit von der Ferrulenspitze entfernt zu sein, „schneidet“ der Laserspalter in mehreren Scans aus mehreren Richtungen die überschüssige Faser in einem einzigen Arbeitsgang und liefert eine flache Oberfläche für das automatische Polieren .

Farbbandfaseranwendung

In Bezug auf Bändchenfasertechnologie wie MT-Ferrulen bietet ein Laser-Cleaver einen schönen gleichmäßigen Scan, der eine einheitliche Faserhöhe über alle Fasern liefert. Ein traditioneller manueller Vorgang zeigt oft entweder einen gewölbten Ritz direkt über dem Epoxidharzschlag oder einen geraden Ritz mit scharfen Fasern. Vor dem Polieren wird ein sorgfältiges manuelles De-Noppen der Fasern sehr geschätzt, um einen Faserbruch in die Epoxidzone zu vermeiden.

Ein zusätzlicher Vorteil beim Spalten von Bändchenfasern besteht darin, dass der Epoxidharz weitgehend entfernt wird, aber alle Fasern eingebettet und geschützt bleiben. Das Epoxidplateau erzeugt eine größere Oberfläche, wodurch der potenzielle Faserbruch an äußeren Fasern minimiert wird, und zeigt auch einen gleichmäßigeren Faservorsprung nach dem Polieren, gemessen als unterschiedliche Faserhöhe mit dem Interferometer.

Laser vs mechanische Spaltung

Es ist eine Herausforderung, ein präzises Material zu handhaben, um Fasern mit einer erheblichen Menge Epoxidharz zu durchtrennen und dies 100.000 Mal zu wiederholen. Mit der Einführung des Fibersect von Phenix FO haben wir gelernt, dass seine Schnitte sehr gleichmäßig und wiederholbar sind und ein sehr flaches Schnittprofil aufweist. Irgendwo etwa 70 µm von der Ferrulenspitze entfernt, was niedriger ist als bei Standard-Laserspaltern, aber nicht beim Comet-Ssp. Die Fasern werden während der ersten Polierphase vollständig eingebettet und geschützt. Obwohl die Faseroberfläche viel rauer ist als bei Laserspaltprofilen, scheint dies kein Nachteil zu sein, da eine Politur erforderlich ist. Die geringeren Kosten sind ein weiterer Vorteil gegenüber Laserspaltsystemen.

Ist die Laserspaltung für jeden Montagevorgang geeignet?

Die Investitionen in Spaltsysteme sind immer noch erheblich und ein halbautomatischer Prozess mag attraktiv erscheinen, aber die Finanzzahlen müssen die Verbesserungen widerspiegeln. Ein erster Vergleich zwischen dem manuellen Spaltvorgang und dem Laserspaltvorgang konzentriert sich häufig auf den Zeitpunkt der Spaltung. Da die Vorgangszeit einer manuellen Spaltung nur wenige Sekunden beträgt, ist die manuelle Spaltung selbst von Vorteil. Obwohl die Kapazität dieses Vorgangs in der Regel keinen Prozessengpass darstellt, ist es offensichtlich, dass ein Laserspalter seine Vorteile bei der Spaltung mit niedrigem Profil ausspielt, wenn man die reduzierten Polierkosten für einzelne Fasern berücksichtigt. Im Allgemeinen beginnen Volumina über 200.000–300.000 Kündigungen pro Monat (abhängig von der Art der Kündigung) den Abbruch zu zeigen, diese Art der Automatisierung in Betracht zu ziehen. Für den MT-Spaltungsprozess ist das zur Justierung erforderliche Volumen viel geringer, da die Installationskosten einer MT-Ferrule viel höher sind.

Bei einem weiteren Blick auf den Prozess wie Entnubbing, Epoxidentfernung und damit verbundene Nacharbeiten (aufgrund von Inkonsistenzen vor dem Polieren) wird der Vergleich interessant. Fiber Optic Center installiert seit über 10 Jahren weltweit Lasertrenngeräte und ist wahrscheinlich eine großartige Quelle, um Kontakt aufzunehmen, um die Vorteile und Kosten- und Qualitätsverbesserungen zu verstehen, die ein Kabelkonfektionierungsbetrieb erzielen kann.

Bitte zögern Sie nicht uns zu kontaktieren Fragen Sie FOC@focenter.com oder www.focenter.com

Downloads

Fiber Optic Center ist eine Anlaufstelle für Fragen zu diesem und allen technischen Themen. AskFOC finden Sie unter: https://focenter.com/askfoc/ Die technischen Experten des Fiber Optic Center beantworten Ihre Fragen hier.