Wie können Sie Ihren APC-Polierprozess anpassen, um die Eigenschaften der Geometrie zu ändern und eine gleichbleibende Genauigkeit zu erzielen?

APC-Polierprobleme können sich aus Problemen mit der Mechanik (Materialien oder Ausrüstung) oder dem Polierprozess selbst ergeben. Bei der Entwicklung eines Polierprozesses besteht das ursprüngliche Ziel darin, konsistente Geometrieergebnisse (Radius, Winkel / Scheitelpunkt und Schlüsselfehler) zu erzielen, unabhängig von den Werten (Bestehen oder Nichtbestehen von Spezifikationen).

Wenn Sie keine konsistenten Ergebnisse sehen, ist die Abweichung wahrscheinlich auf mechanische / Geräteprobleme zurückzuführen, wie z. B. verschlissene Poliervorrichtungen, ungleichmäßige Gummipolsterhärte usw. Nach Erreichen der Ergebnisstabilität ist es einfach, Prozessanpassungen vorzunehmen (nämlich Druck, Gummipolsterhärte, Filmschleifgröße), um die gewünschten Ergebnisse zu erzielen.

Polierstufenhülsen: Winkelschneiden

Wenn die Stufenhülsen nicht vorgewinkelt sind, müssen Sie den Winkel natürlich im Rahmen des Poliervorgangs erstellen. Eine gute allgemeine Faustregel ist, dass der Winkel vollständig über die Oberfläche geschnitten wird, bevor der 1-Mikron-Schritt im Polierprozess gestartet wird. Kurz gesagt bedeutet dies oft, die Polierzeit zu verlängern oder in den frühen Polierschritten einen aggressiveren Läppfilm zu verwenden, bis der Winkel vollständig über die Ferrulenoberfläche geschnitten ist.

Um es klar auszudrücken, besteht das Ziel darin, den Winkel vollständig über die Ferrulenoberfläche zu schneiden, bevor der 1-um-Schritt in Ihrem APC-Polierprozess gestartet wird (dies ist normalerweise der vorletzte Schritt des Prozesses, gefolgt von einem letzten Polierschritt).

Für einen typischen 4-Stufen-Prozess (16um SC, 5um D, 1um D, Final) würde ich Folgendes empfehlen:

- Sie können die Polierzeit von Schritt 1 verlängern, bis der Winkel „fast“ über die gesamte Oberfläche der Ferrule geschnitten ist (z. B. 70–90 %). Ich kann keine konkrete Zeitempfehlung geben – Sie müssten die optimale Zeit ermitteln, indem Sie Schritt 1 (normalerweise 16 µm SC) in Schritten von 10 Sekunden ausführen. Beobachten Sie den Winkel sorgfältig, bis er vollständig geschnitten ist.

- Verwenden Sie den zweiten Schritt (normalerweise 5um D-Film), um den Winkel weiter zu schneiden. Das Ziel ist es, nur so viel Zeit wie nötig zu verwenden, um den Winkelschnitt über die Oberfläche abzuschließen - Sie möchten nicht mehr Material als nötig entfernen.

- Vor Beginn von Schritt 3 muss der Bediener sicherstellen, dass der Winkel zu 100% über die Oberfläche geschnitten ist. Wenn nicht, müssen sie den vorhergehenden Schritten mehr Polierzeit hinzufügen, den Läppfilm häufiger ersetzen oder aggressivere Filme (größere Schleifmittel) verwenden. Als Faustregel gilt: Wenn ein Zyklus des Prozesses mehr als 90 Sekunden Polierzeit erfordert, sollten Sie in Betracht ziehen, vorhandene Filme durch aggressivere Filmgrößen zu ersetzen.

Checkliste zur schnellen Fehlerbehebung bei häufig auftretenden Problemen beim APC-Polieren

Unabhängig davon, ob Sie Stufenhülsen oder konische Aderendhülsen verwenden, können Sie Probleme haben, konsistente Ergebnisse für die 4 grundlegenden geometrischen Eigenschaften - Radius, Winkel / Scheitelpunkt und Schlüsselfehler - zu erzielen, die für den APC-Polierprozess relevant sind. In den folgenden Abschnitten finden Sie Tipps zur Fehlerbehebung, um häufig auftretende Probleme beim Polieren zu beheben.

Ausrüstungsprüfungen:

- Gummipads - Wenn die Pads älter als 6 Monate sind, können sie ungleichmäßigen Verschleiß aufweisen. Dieser Verschleiß wirkt sich negativ auf die Radius- und Apex / Angle-Ergebnisse aus. Der Austauschplan ist abhängig von der Verwendung. Dies wird am besten durch Überwachen der Radius- und Apex-Statistiken und Ersetzen von Gummipads bestimmt, wenn sich die Werte den Kontrollgrenzen nähern. Für zeitbasierte Austauschpläne würde ich alle 6 Monate für mittelschwere bis schwere Beanspruchung und nicht länger als 1 Jahr für leichte bis mittelschwere Beanspruchung empfehlen.

- Die Vorrichtung – Löcher in der Vorrichtung nutzen sich im Laufe der Zeit ab (im Allgemeinen 3 bis 5 Jahre), was sich auf die Parameter (hauptsächlich Winkel/Spitze) auswirken kann. Stiftlehren können zur Überwachung von Lochdurchmessern verwendet werden. Da der Verschleiß jedoch oft nicht symmetrisch ist, ist es schwierig, die Rundheit/Ovalität von Löchern zu quantifizieren. Der beste Weg, um zu überprüfen, ob der Lochverschleiß immer noch akzeptabel ist, besteht oft darin, die Platte zur Messung an den Hersteller einzusenden oder eine neue Leihvorrichtung auszuprobieren und zu sehen, ob sich die Ergebnisse deutlich verbessern.

- Kunststoffklammern in der Poliervorrichtung - Diese können sich abnutzen oder brechen und sollten regelmäßig ausgetauscht werden. Außerdem sollten die Bediener immer sicherstellen, dass die Anschlüsse richtig einrasten.

Tipps zur Fehlerbehebung für Radius:

Wenn Ihre Werte zu stark variieren, kann dies Folgendes anzeigen:

- Ferrulen ragen nicht gleichmäßig aus der Poliervorrichtung heraus, was dazu führt, dass jede Ferrule während des Polierens einen unterschiedlichen Druck erhält. Mögliche Ursachen sind:

- Die Aderendhülsen befinden sich in den Anschlüssen in unterschiedlichen Höhen. Dies ist unwahrscheinlich, wenn Sie einen qualitativ hochwertigen Anschluss verwenden, ist jedoch möglich.

- Die Ferrulen sind kontaminiert und können nicht vollständig aus den Befestigungslöchern herausragen. Dies ist häufig der Fall, wenn der Außendurchmesser der Ferrule mit Epoxidharz kontaminiert ist.

- Die Befestigung ist beschädigt oder abgenutzt und die Aderendhülsen ragen in unterschiedlichen Höhen heraus. Dies geschieht, wenn die Plastikklammern gebrochen oder beschädigt sind.

- Der Gummipolster-Durometer ist nicht konstant. Mögliche Ursachen sind:

- Die Gummipads sind alt und müssen ersetzt werden. Der Pad-Durometer ändert sich im Laufe der Zeit und wird verwendet. Wie bereits erwähnt, sollten die Pads alle 6 Monate (höchstens 1 Jahr) ausgetauscht werden.

- Die Gummipads sind nicht zum Polieren vorgesehen. Dieses Problem tritt auf, wenn Pads von einer Nicht-Faser-Polierquelle gekauft werden und keine Durometer-Konsistenz über die gesamte Polierfläche benötigt wird.

- Die Bediener verwenden beim Polieren die falschen Durometer-Gummipads. Dies ist häufig der Fall, wenn die Pads nicht leicht zu identifizieren sind und / oder die Bediener nicht ordnungsgemäß geschult sind.

Tipps zur Fehlerbehebung bei Schlüsselfehlern:

Wenn Ihre Werte nicht innerhalb der Standardabweichung liegen, können folgende Ursachen auftreten:

- Der Interferometeradapter für das Steckergehäuse (nicht für die Ferrulen) hält das Steckergehäuse nicht richtig. Dies kann passieren, wenn der Adapter alt ist, da sich die Metallteile mit der Zeit abnutzen. Stellen Sie sicher, dass das Steckergehäuse richtig in den Adapter eingesetzt ist.

- Verwenden Sie keinen Steckergehäuseadapter am Interferometer. Dies ist ein Muss für APCs. Wenn es fehlt, sind alle Winkel-, Apex- und Schlüsselfehlerwerte ungültig.

- Die Ferrule dreht sich nach dem Polieren im Stecker. Da die Feder beim Polieren etwas zusammengedrückt wird, wird die Ferrule von ihrem Sitz im Verbinderkörper zurückgeschoben. Typischerweise sind diese Steckverbinderteile aus Kunststoff und bieten keine genauen Toleranzen. Manchmal halten sie die Ferrule in einer etwas anderen Drehposition als beim Polieren. Sie können versuchen, die Ferrule mehrmals nach unten zu drücken, um die Feder etwas zusammenzudrücken, damit sie sich im Stecker festsetzt. Messen Sie dann erneut und prüfen Sie, ob sich die Apex- und Angle-Werte verbessert haben.

- Die Geräteschlüssel ist abgenutzt. Dies kann passieren, wenn der Schlüssel aus Kunststoff besteht und das Gerät alt ist. Wir empfehlen Ihnen, diese Teile nach Möglichkeit auszutauschen.

Tipps zur Fehlerbehebung speziell für Winkel und Apex-Offset:

Schlüsselfehler, Winkel und Apex hängen alle zusammen. Wenn Sie zwei dieser geometrischen Merkmale kennen, können Sie das dritte mathematisch berechnen. Aus diesem Grund können sich die oben genannten Hauptfehlerursachen auch auf Winkel- und Apex-Werte beziehen. Weitere mögliche Ursachen für Angle- und Apex-Fehler sind:

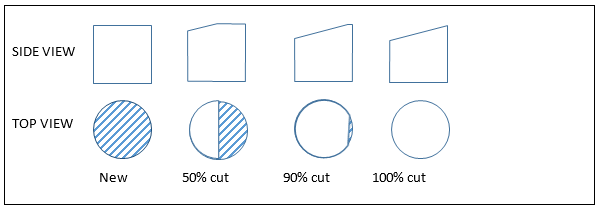

- APC-Ferrulen gibt es in einer von zwei Ferrulenspitzenformen: „Stufenform“ oder „Konisch“. Mit Stufen-Ferrulen lässt sich der Winkel leichter kontrollieren, da die Spitze der Ferrule (wo der Winkel geschnitten wird) eine zylindrische Form hat – was bedeutet, dass unabhängig davon, wie viel Sie polieren / wie viel Material entfernt wird, der „Fußabdruck“ von die polierte Oberfläche bleibt konstant. Bei konischen Ferrulen wird die Stellfläche immer größer, je mehr wir polieren/Material entfernen, da die Ferrulenspitze eine konische Form hat. Sie verändern den Winkel und den Radius, wenn wir mehr und mehr polieren, und machen die Winkelkontrolle/Prozessentwicklung schwieriger als bei Stufenferrulen.

- Stufenhülsen sollten mit einer 8.0-Grad-APC-Poliervorrichtung poliert werden.

- Solange Sie sicher sind, dass Sie beim Erstellen des Winkels den gesamten Weg über die Oberfläche einer Stufenhülse schneiden, sollten die gemessenen Winkelwerte konstant bleiben, unabhängig davon, wie viel Sie polieren. Die gemessenen Winkelwerte können dann nur durch Ändern des Radius (Erhöhen oder Verringern des Polierdrucks oder Verwenden eines anderen Durometer-Gummipads) angepasst werden. Durch Erhöhen des Radius wird der gemessene Winkelwert erhöht und umgekehrt.

- In Bezug auf die Winkelwertsteuerung sind Stufenhülsen einfacher und bevorzugter - sie sind jedoch normalerweise teurer in der Anschaffung.

- Konische Ferrulen sollten mit einer 8.2-Grad-Poliervorrichtung poliert werden (dieser zusätzliche Winkel gleicht einen geringeren Platzbedarf an der Spitze der konischen Ferrulen aus, was zu kleineren gemessenen Winkeln führt).

- Je mehr Sie eine konische Ferrule polieren, desto mehr ändern sich die gemessenen Winkel- und Radiuswerte. Achten Sie darauf, den Winkel ganz über die ebene Fläche zu schneiden.

- Wenn Ihr Polierprozess zu Winkelwerten führt, die nicht akzeptabel sind, und Sie nicht wissen, ob Sie Ihre Polierzeiten verlängern oder verkürzen sollten, polieren Sie einfach die Ferrule einer Vorrichtung neu und beobachten Sie die Winkeländerung. Beispiel: Wenn Sie konstant kleine Winkel sehen, neu polieren und messen: Wenn die Winkelwerte zunehmen, müssen Sie Ihrem Prozess mehr Zeit / Schritte hinzufügen. Wenn die Winkelwerte abnehmen, haben Sie zu viel poliert und müssen Zeit / Schritte zurücksetzen.

- Stufenhülsen sollten mit einer 8.0-Grad-APC-Poliervorrichtung poliert werden.

- Die IDs der Befestigungslöcher sind abgenutzt oder übergroß. Dies ist häufig bei Platten der Fall, die 3 bis 5 Jahre alt (und älter) sind. Sie können dies mit Stiftmessgeräten überprüfen oder die Platte zur Überprüfung der Toleranzen an den Hersteller zurücksenden.

- Der Gummipolster-Durometer ist aufgrund von Verschleiß nicht konstant. Achten Sie auch hier darauf, die Gummipads alle 6 Monate (höchstens 1 Jahr) auszutauschen.

Haben Sie ein spezielles Problem mit Ihrem APC-Polierprozess?

Wir sind hier um zu helfen! Senden Sie uns Ihre Frage, und wir werden unser Bestes tun, um Ihnen eine Anleitung zu geben. Das Fiber Optic Center unterstützt Sie bei der Herstellung der bestmöglichen Glasfaserkabelbaugruppen.

Das Fiber Optic Center ist eine Quelle für Fragen zu diesem und allen technischen Themen. AskFOC finden Sie unter: https://focenter.com/blog/category/askfoc Die technischen Experten des Fiber Optic Center beantworten Ihre Fragen hier.