Durch die neue Website-Funktion des Fiber Optic Center, AskFOC, bei der Kunden als weitere Supportmöglichkeit technische Fragen stellen können, gehen immer wieder mehrere Fragen ein. Bei einer solchen Frage geht es darum, bei einer visuellen Inspektion einen großen Epoxidharzring zu erkennen. AskFOC finden Sie unter https://focenter.com/askfoc/.

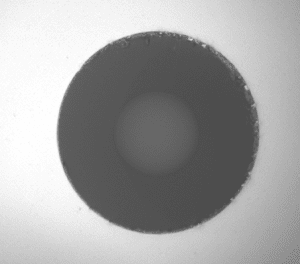

Gelegentlich erhalten wir visuelle Inspektionsbilder von Multimode-Steckverbindern, die einen offensichtlichen rauen Epoxidring um die Faser wie dieses Bild zeigen.

Wenn Sie sich das Bild ansehen, gibt es einige Dinge, die sich stark von der normalen Vorderansicht des Mikroskops unterscheiden (siehe unten).

- Die Ferrule hat einen sehr großen Epoxidring, was bedeutet, dass der Innendurchmesser der Ferrule wahrscheinlich größer ist als ein Standard-Multimode 127um. Es lohnt sich, eine eingehende Inspektion mit einem Ferrulenmessgerät durchzuführen, um die ID der Ferrule zu bestimmen. Da Ferrulen nach Präzision sortiert sind, sind die Multimode-Ferrulen die hinsichtlich ID und Konzentrizität schlechtesten Ferrulen. Ein signifikanter Epoxidbereich erhöht im Allgemeinen die Wahrscheinlichkeit, dass Epoxid während des Feinpolierens austritt, was zu Kratzern und einem unattraktiven visuellen Erscheinungsbild führt.

- Da die meisten Steckverbinder ein wärmehärtendes Zweikomponenten-Epoxid verwenden, ist es sehr wichtig, das richtige Mischungsverhältnis sicherzustellen und die Aushärtezeit einzuhalten. Einige Anwendungen erfordern einen dreistufigen Aushärtungsprozess (Vorheizen, Aushärten, Abkühlen), um sicherzustellen, dass das Epoxidharz ordnungsgemäß in der Ferrule verteilt ist, ohne die Faser zu belasten, wenn ein Temperaturzyklustest durchgeführt wird.

- Das Reinigen der Faser mit hoher Reinheit von Isopropylalkohol ist notwendig, um eine gute Bindung mit der Faser herzustellen. Alkohole niedrigerer Qualität enthalten H2O, wodurch winzige kleine Tropfen auf der Faser zurückbleiben können, die beim Einsetzen der Faser in das Epoxidharz / die Ferrule aufgefangen werden können. Beim Erhitzen der Ferrule muss das Wasser entgasen, wodurch Luftblasen im Epoxid entstehen.

- Ein weiteres Phänomen, das wir auf diesem Bild bemerken, ist der Epoxidrückstand an der Faser, der ebenfalls nicht normal ist. Es wäre gut, die Ferrulengeometrie und die Druckeinstellungen mit dem Polierer zu überprüfen. Außergewöhnliche Hochdruckeinstellungen erzeugen beim Polieren eine höhere Reibung und / oder Vibration.

- Wenn Sie das Epoxidharz in die Spritze bringen, empfehlen wir ein zusätzliches Verfahren, um die Luftblasen aus dem Epoxidharz zu entfernen. Wenn das Epoxidharz Luftblasen enthält, bleibt es wahrscheinlich während des Aushärtungsprozesses zurück. Dies ist im obigen Bild ersichtlich. Eine Zentrifuge oder Vakuumpumpe wäre ausreichend.

Ein weiterer Einfluss könnte sein, dass die Ferrulen nicht ausreichend mit Epoxidharz gefüllt sind. Dies kann sich auch auf Luftblasen beziehen. Weitere Informationen hierzu finden Sie in einem anderen Blog https://focenter.com/assuring-the-correct-amount-of-epoxy-is-in-the-connector/