In diesem Artikel, dem neuesten Teil der FOC-Reihe über Spezialfasern und deren Herstellung, diskutieren wir polarisationserhaltende (PM) Fasern und die verschiedenen Ansätze zu ihrer Herstellung. Es gibt verschiedene PM-Faserdesigns – alle sehr unterschiedlich und jedes mit seiner eigenen Komplexität bei der Preform-Verarbeitung.

Der Zweck der PM-Faser

In einer Einmodenfaser wird die Ausgabe eines Quellenlasers mit zwei linearen Polarisationsmoden übertragen, die sich rechtwinklig zueinander ausbreiten. Stellen Sie sich für einen Moment vor, dass diese Faser ein idealer Singlemode-Wellenleiter ist:

- der Kern und die Ummantelung sind perfekt rund und konzentrisch;

- es hat keine Biegungen und keinen Verlust (keine Absorption, keine Streuung);

- das Kernmaterial ist vollkommen gleichmäßig (keine Verunreinigungen, Blasen, Hohlräume oder andere Defekte);

- Die Laserwellenlänge ist größer als die Grenzwellenlänge, und die gesamte Laserenergie ist im Kern begrenzt (keine Moden höherer Ordnung).

- die Faser- und Quellenlasertemperaturen bleiben konstant;

- Es gibt keine seitliche Beanspruchung (keine äußere Beanspruchung durch Verkabelung, Platzierung, Stützen usw. oder sogar hypothetisch keine Schwerkraft oder Luftdruck).

In diesem imaginären Fall würden beide Polarisationsmodi in Phase und mit gleichmäßiger Leistung am entfernten Ende der Faser ankommen. Entlang der Faserlänge hätte es keine Leistungskopplung von einem Modus zum anderen gegeben. Wenn der Laserausgang ein moduliertes Signal tragen würde, würden die beiden Polarisationsmodi das Signal ohne Dispersion und ohne Übersprechen übertragen.

Natürlich ist dieser imaginäre Fall nicht möglich. Die hergestellten Glasmaterialien und Wellenleiter sind nicht perfekt. Es gibt Asymmetrien und Ungleichmäßigkeiten im Submikrometerbereich. Darüber hinaus sind Singlemode-Fasern durch die Verkabelung und die Verlegung in Luft- oder Erdnetzen seitlichen Belastungen ausgesetzt. Das Kabel kann Biegungen aufweisen oder in Verschlüssen, Handlöchern, Schränken und anderen Strukturen sogar durchhängen. Diese Phänomene können dazu führen, dass sich die Polarisationsmoden mit unterschiedlichen Gruppengeschwindigkeiten ausbreiten. Infolgedessen leidet das modulierte Signal am Empfangsende der Faser unter Streuung. Im schlimmsten Fall können die digitalen „Einsen und Nullen“ oder die analogen Wellenformen nicht unterschieden werden.

Wenn diese Polarisationsmodendispersion nicht korrigiert wird, kann sie die Entfernung oder die Bandbreite eines Glasfaserkommunikationssystems begrenzen. Daher haben Faser-, Kabel- und Systemdesigner Techniken entwickelt, um diese Dispersion zu reduzieren oder zu kompensieren. Faserhersteller haben Vorform- und Ziehprozesse optimiert, um Asymmetrie, Nichtkonzentrizität und seitliche Spannungen zu minimieren. Außerdem sind Zugtürme mit Geräten ausgestattet, die die Faser beim Ziehen drehen. Dies hilft bei der Steuerung der Polarisationseigenschaften der Faser. Dann extrudieren Kabelhersteller Rohre um die Fasern, um sie von äußeren Belastungen des Kabels zu isolieren. Und in Telekommunikationssystemen enthält die digitale Elektronik dispersionskompensierende Merkmale, wie z. B. Chips mit Vorwärtsfehlerkorrekturalgorithmen in den Empfängern.

So kann die Polarisation in Telekommunikationsfasern effektiv verwaltet werden. Jedoch müssen auchEs gibt viele Anwendungen außerhalb der Telekommunikation, bei denen es erforderlich ist, dass sich zwei Polarisationsmodi auf kontrollierte Weise ausbreiten. Bei einigen interferometrischen Sensoren besteht das Ziel beispielsweise darin, die beiden Moden getrennt zu halten und sie dann wieder zu kombinieren, um ihr Phaseninterferenzmuster zu analysieren. Dies bietet eine Möglichkeit, genaue Messungen von Bewegungen, Vibrationen oder anderen Phänomenen vorzunehmen, die sich auf die Faser auswirken. Das Ziel bei solchen Anwendungen besteht darin, die von einem Polarisationszustand in einen anderen gekoppelte Energiemenge zu minimieren oder die Ausbreitung der beiden Polarisationsmodi auf zwei getrennten Wegen zu gewährleisten – daher „polarisationserhaltende“ Fasern.

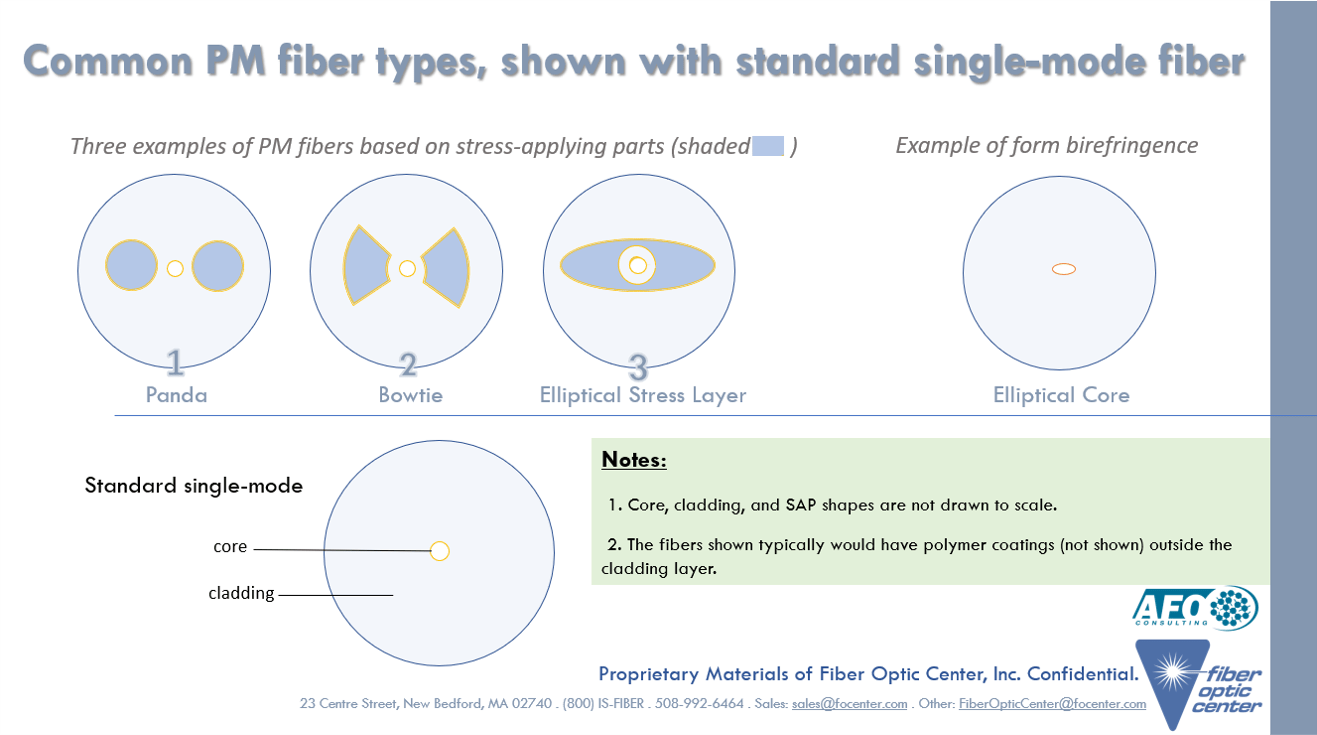

PM-Fasern lösen einige der gleichen Probleme wie Singlemode-Kommunikationsfasern: Sie minimieren die Auswirkungen externer Spannungen und Biegungen auf die Polarisationsmodi in der Faser. Beispielsweise sind PM-Fasern in Kreiseln und einigen Sensoren in kompakten Spulen gewickelt, dennoch besteht weiterhin die Anforderung, eine Leistungskopplung von einem Polarisationsmodus zum anderen zu verhindern. Daher verfügen PM-Fasern über eingebaute geometrische Merkmale oder spannungsausübende „Teile“ (SAPs), um die beiden Polarisationsmodi getrennt zu halten und die Auswirkungen externer Spannungen zu minimieren. Es gibt verschiedene Möglichkeiten, asymmetrische geometrische Merkmale und SAPs in Fasern einzubauen, wodurch verschiedene Arten von PM-Fasern entstehen.

PM-Fasertypen reichen mehr als 40 Jahre zurück

Die Forschung zu PM-Fasern reicht bis in die 1970er Jahre zurück, sodass diese Technologie etwa genauso lange in der Entwicklung ist wie Singlemode-Fasern für die Telekommunikation. Viele bedeutende Regierungs-, Militär-, Unternehmens- und Universitätslabore berichteten über die Entwicklung von PM-Fasern in den 1970er und 1980er Jahren. Beispiele hierfür sind Artikel und Patentanmeldungen von Forschern der AT&T Bell Laboratories, Corning, Fujikura, Hitachi, NTT und der University of Southampton. Auf der Website von Fujikura heißt es beispielsweise, dass das Unternehmen in den 1970er Jahren „Pionier bei der Herstellung von PANDA“-PM-Fasern (Polarization Maintaining and Reduced Absorption) war.

Ein weiteres Unternehmen, Fibercore, wurde 1982 aus der Optical Fiber Group der University of Southampton ausgegliedert. Das Unternehmen bot 1982 eine gesponnene niedrig doppelbrechende Faser an, gefolgt von der hochdoppelbrechenden PM-Faser vom Bow-Tie-Typ im Jahr 1983. (Der Ausdruck „ „Fliege“ beschreibt grob das SAP-Muster, das in einem Faserquerschnitt zu sehen ist.) Seit den frühen 1980er Jahren haben Entwicklungen in vielen Labors zu einer breiten Palette von PM-Fasern mit unterschiedlichen SAP-Designs, Beschichtungen, Dotierstoffen und Wellenlängeneigenschaften geführt, um den Anforderungen gerecht zu werden vielfältige Anforderungen in den Bereichen Sensorik, Telekommunikationskomponenten und Faserlaser. Derzeit sind PM-Fasern von mehr als 20 Herstellern und Händlern weltweit erhältlich, wobei viele Unternehmen mehr als einen Typ anbieten.

Schlüsseleigenschaften

Wie andere Spezial- und Kommunikationsfasern müssen PM-Fasern kritische optische und mechanische Spezifikationen wie Dämpfung und Zugfestigkeit erfüllen. PM-Fasern haben auch zwei Spezifikationen - Schlaglänge und Halteparameter (H) -, um ihre Doppelbrechungseigenschaften zu charakterisieren. Dies sind komplexe Messungen, aber sie sind wichtig, um zu charakterisieren, wie gut die Fasern die beiden Polarisationsmodi beibehalten.

Die beiden Achsen in einer PM-Faser werden manchmal als „langsame Achse“ und „schnelle Achse“ bezeichnet, da sie unterschiedliche Brechungsindizes haben. Das bedeutet, dass Lichtwellen in den beiden Polarisationsmodi unterschiedliche Phasengeschwindigkeiten haben. Die Schwebungslänge ist ein Maß für den Phasengeschwindigkeitsunterschied zwischen den beiden Polarisationsmodi. Eine kurze Schwebungslänge bedeutet eine höhere Doppelbrechung und eine größere Trennung zwischen den beiden Moden.

PM-Faserschlaglängenmessungen reichen von weniger als einem Millimeter bis zu einigen Zentimetern. Eine Schlaglänge von 1 mm wird als sehr kurz angesehen. Eine Schlaglänge von 2 mm ist allgemein verfügbar und wird häufig für Gyros verwendet. Standard-Single-Mode-Fasern für Telekommunikationsanwendungen haben Schlaglängen, die in Metern gemessen werden. Wie bei anderen optischen Parametern ist die Schwebungslänge wellenlängenabhängig, sodass Messungen bei bestimmten Wellenlängen analysiert und gemeldet werden.

H-Parameter ist das Polarisations-Extinktions-Verhältnis pro Längeneinheit. Es wird verwendet, um zu charakterisieren, wie gut eine Faser die Polarisation in einer Achse über die Länge der Faser hält. H-Parameter wird unter Verwendung von Standardtechniken zur Messung des Polarisationsübersprechens gemessen. Die Messungen werden als Änderung der optischen Leistung ausgedrückt, die in einer Achse pro Längeneinheit der Faser wiederum bei bestimmten Wellenlängen übertragen wird.

Preform-Konzepte - wie Doppelbrechung erreicht wird

Doppelbrechung resultiert aus speziellen Formen oder SAPs, die bei der Herstellung der Vorform „eingebaut“ werden. SAPs bestehen wie der Rest der Faser aus Glas auf Quarzbasis, verfügen jedoch über Dotierstoffe mit unterschiedlichen Wärmeausdehnungskoeffizienten (CTEs). Wenn die Faser gezogen und abgekühlt wird, kühlen und ziehen sich die SAPs unterschiedlich schnell ab, was zu permanenter Spannung im Glas führt. Dadurch weist die Faser asymmetrische Spannungsbereiche mit unterschiedlichen Brechungsindizes auf.

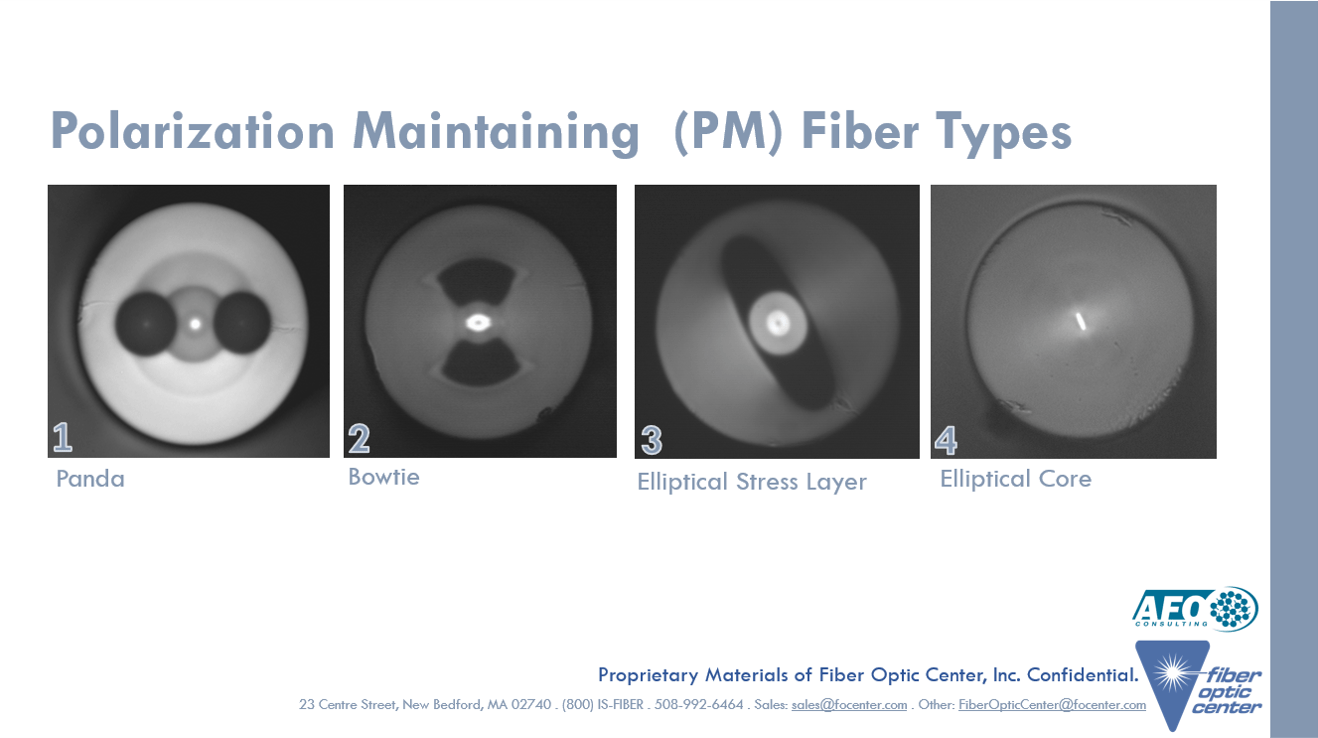

Drei kommerzielle PM-Fasertypen, die SAPs enthalten, sind: 1.) PANDA, 2.) Fliege und 3.) Fasern mit elliptischer Spannungsschicht. Bei einem vierten Typ, der Faser mit elliptischem Kern, wird die Verwendung von Formdoppelbrechung anstelle von SAPs beschrieben. Es gibt andere Möglichkeiten, Doppelbrechung zu erreichen. Ein Beispiel ist die Verwendung von Längsluftlöchern oder -hohlräumen in photonischen Kristallfasern. Die PANDA- und Fliegentypen werden am häufigsten verwendet und von vielen Herstellern von Gyros, anderen Sensoren und Telekommunikationskomponenten bevorzugt.

Es gibt viele Kompromisse zwischen den drei SAP-Typen, einschließlich der folgenden:

- das Ausmaß der Doppelbrechung, das erreicht werden kann, was teilweise von der Nähe der SAPs zum Kern sowie von anderen Faktoren abhängt;

- die Größe der Spannungsbereiche und das Ausmaß der Asymmetrie, die erforderlich sind, um eine hohe Doppelbrechung zu erreichen, was die Komplexität und Festigkeit der Herstellung beeinflussen kann;

- die Fähigkeit, die Spannungsbereiche gleichmäßig in der Faser herzustellen;

- Größe und Faserlänge des Vorformlings - Fliege- und PM-Fasern mit elliptischer Spannungsschicht basieren auf dem MCVD-Prozess, PANDA kann jedoch einen Außenabscheidungsprozess wie OVD oder VAD verwenden.

- die Festigkeit, Rissbeständigkeit und andere mechanische Eigenschaften der Faser;

- die Komplexität der Verarbeitung des Preforms, insbesondere bei kernnahen SAPs, und der Beibehaltung der SAP-Formen während des Zeichenprozesses.

PANDA-Faser hat zwei in Längsrichtung mit Bor dotierte Glaszylinder, die in der Ummantelung auf gegenüberliegenden Seiten des Kerns positioniert sind. Im Vergleich zu den Kern- und Mantelglaszusammensetzungen hat das Borsilikatglas einen niedrigeren Brechungsindex und einen höheren CTE, was die Spannungsbereiche nach dem Ziehen und Abkühlen verursacht. Die Herstellung beruht auf dem Bohren von zwei Löchern in Längsrichtung in den Vorformling, dem Einsetzen von mit Bor dotierten Stäben und dem Ziehen des Vorformlings, um die parallelen und gleichmäßig beabstandeten Borosilikatzylinder auf beiden Seiten des Kerns zu erzielen. Das klingt nach einer kleinen Anzahl von Schritten, ist aber eine übermäßige Vereinfachung. In der Praxis gibt es viele komplexe Verfahren, darunter:

- Löcher genau richtig positionieren und dimensionieren, ohne Risse, Unvollkommenheiten oder Verunreinigungen,

- Erhalten oder Herstellen von genau dotierten, gleichmäßigen Borsilikatstäben, die perfekt in die Löcher passen,

- Verarbeiten der Vorformlingenden, um die induzierten Spannungen zu verwalten;

- Halten Sie die SAPs während des Zeichenprozesses rund und viele andere detaillierte Schritte.

Fliege Faser verwendet auch Bordotiermittel in zwei longitudinalen SAPs. Und wie bei PANDA-Fasern werden die SAPs in der Ummantelung auf beiden Seiten des Kerns hergestellt. Ein Hauptunterschied zu PANDA-Fasern besteht darin, dass die Fliege-SAPs keilförmig oder trapezförmig sind. Ein weiterer Unterschied besteht darin, dass sie hergestellt werden, während sich der Vorformling auf der MCVD-Drehmaschine befindet. Anstatt Stäbe in die Ummantelung zu bohren und einzuführen, werden die Fliege-SAPs hergestellt, indem eine Schicht aus mit Bor dotiertem Glas in der Ummantelung in der Nähe des Kerns abgeschieden wird und dann ein Teil dieser Schicht in zwei Bereichen gegenüber dem Kern selektiv weggeätzt wird Ablagerung von Glas mit anderen Dotierstoffen, um diese Bereiche wieder zu füllen.

Mit diesem Ansatz kann das SAP näher am Kern abgeschieden werden, was eine höhere Doppelbrechung bei geringerer Belastung ermöglicht. Aber wie beim PANDA-Prozess gibt es viele hochpräzise Schritte und „Tricks“ zur Herstellung der SAPs. Im Grunde wird die Komplexität des Bohrens und Einsetzens der Borstäbe durch die Komplexität des Ätzens und Neudotierens ersetzt, einschließlich:

- Steuern des Flusses des Ätzmittels (üblicherweise einer Fluorverbindung) in Abstimmung mit der Größe und Position der Ätzbrenner;

- Ätzen der beiden Bereiche mit genauem Volumen und Positionierung und Gleichmäßigkeit entlang der Länge des Vorformlings;

- Verwalten der Position des Ablagerungsbrenners und des Flusses der Dotierstoffe in mehreren Schritten, um den richtigen Kern und die richtigen Verkleidungsgläser in den geätzten Bereichen abzuscheiden;

- Steuern des Zusammenbruchs des MCVD-Vorformlings, um die richtige Form und Position der Fliege SAP zu erreichen;

- korrekte Verarbeitung der Enden des Vorformlings, um Probleme mit den Spannungsbereichen zu vermeiden;

Der Fliegeprozess ermöglicht Variationen in der Größe, Position und Form des Spannungsbereichs. Dies gibt dem PM-Faserhersteller die Möglichkeit, das Doppelbrechungsniveau für verschiedene Anwendungen anzupassen und gleichzeitig die optischen und mechanischen Eigenschaften in Einklang zu bringen. Da die Größe des Vorformlings durch den Durchmesser des MCVD-Abscheidungsrohrs begrenzt ist, bietet der Fliegeprozess keine Flexibilität hinsichtlich der Fasermenge, die aus einem Vorformling gezogen werden kann.

Elliptische Spannungsschichtfaser Preforms werden auf MCVD-Drehmaschinen wie Fliege-Preforms hergestellt. Die PM-Faser mit elliptischer Spannungsschicht enthält auch einen Ring aus mit Bor dotiertem Glas in der Ummantelung in der Nähe des Kerns. Die Faser mit der elliptischen Spannungsschicht beruht jedoch auf einem Bearbeitungsprozess, um einen Teil der Mantelschicht zu entfernen, und nicht auf dem chemischen Ätzen im Fliegeprozess. In diesem Schritt wird der runde oder kreisförmig symmetrische Vorformling so bearbeitet, dass er zwei flache Seiten aufweist, die dem Kern gegenüberliegen.

Dieser flache Vorformling (ungefähr rechteckig) wird dann unter sorgfältiger Kontrolle der Temperatur und der Zugspannung gezogen, so dass die resultierende Faser rund ist. Das heißt, die flachen Oberflächen verschwinden oder werden rund, wenn der Vorformling erwärmt und gezogen wird. Gleichzeitig wird die Borosilikatschicht (zuvor ringförmig) elliptisch und bildet einen asymmetrischen Spannungsbereich in der Ummantelung. Wenn die Faser sorgfältig gezogen wird, kann der Kern seine runde Form behalten. Die Komplexität dieser Methode umfasst:

- sorgfältige Abformung und Bearbeitung des Vorformlings, um Spannungsfehlanpassungen zu vermeiden;

- präzise Bearbeitung der flachen Seiten mit Gleichmäßigkeit entlang der Länge des Vorformlings;

- Vorbereiten des bearbeiteten Vorformlings zum Zeichnen, um Oberflächenfehler zu minimieren;

- Steuern der Ziehtemperatur, um die richtige Viskosität und Faserform zu erhalten;

Elliptische Kernfaser verwendet auch einen MCVD-Vorformling, es gibt jedoch keine mit Bor dotierten Spannungsbereiche. Vielmehr wird das Kernglas asymmetrisch abgeschieden, so dass die Faser beim Ziehen rund ist, der Kern jedoch elliptisch. Um den Kern auf diese Weise abzuscheiden, wird die Drehung der Drehmaschine gestoppt. Das Kernglas wird auf einer Seite des Rohrs abgeschieden. Wenn der Vorformling mit einem inneren Vakuum zusammengeklappt wird, bleibt die Außenkante der Ummantelung rund, aber das Kernglas wird asymmetrisch. Das Ergebnis ist eine PM-Faser mit geringerer Doppelbrechung als die SAP-Fasern, aber auch mit geringeren internen mechanischen Spannungen.

Andere PM-Fasertypen Dazu gehören polarisierende Fasern, die nur einen Modus ausbreiten, zirkular polarisierende Fasern, die einen Polarisationsmodus erzeugen, der sich dreht, wenn sie die Faser hinunterlaufen, Seltenerd-dotierte PM-Fasern und PM-Fasern mit speziellen Beschichtungen. Diese Typen haben ihre eigenen Herstellungskomplexitäten, wie das Spinnen der Faser während des Ziehens, die Handhabung der CTEs und die daraus resultierenden Spannungsprobleme verschiedener Dotierstoffe und das Arbeiten mit Beschichtungsmaterialien mit unterschiedlichen mechanischen Eigenschaften.

Anwendungen und kommerzielle Anforderungen

Viele Spezialfasern werden in sehr kurzen Längen - beispielsweise Metern oder mehreren zehn Metern - zum Erfassen, Verstärken von Medien, Bragg-Gittern usw. verwendet. PM-Fasern werden andererseits häufig in Anwendungen verwendet, die normalerweise einen Kilometer oder mehr erfordern können in engen Spulen für Gyroskope, Beschleunigungsmesser und Hydrophone gewickelt. Kürzere Längen von PM-Fasern werden auch in Telekommunikations-Pigtails, optischen Kohärenztomographiesystemen, Hydrophonen, Faserlasern und anderen Sensoranwendungen verwendet.

Die in Gyroskopen und anderen interferometrischen Sensoren verwendete PM-Faser ist normalerweise „nackt“ – das heißt, die Faser ist ummantelt, aber nicht in einem Kabel mit Festigkeitsträgern und einem Außenmantel untergebracht. In vielen Fällen ist die beschichtete Faser in Einheiten aufgewickelt, die einen Durchmesser von weniger als 20 mm haben können. Darüber hinaus finden viele dieser PM-Faseranwendungen in Verteidigungs- und Hochzuverlässigkeitsanwendungen statt, die kritische Festigkeits- und Lebensdauerspezifikationen haben. Beispielsweise werden einige interferometrische Sensoren mit PM-Faser in Tiefseeanwendungen (Hochdruck) eingesetzt.

Einige Kreiselspulen können PM-Fasern in Längen von Hunderten von Metern oder bis zu mehreren Kilometern erfordern. Bei Kreiselanwendungen muss die Faser so hergestellt werden, dass diese Längen ohne Spleiße verfügbar sind. Für Telekommunikationskomponenten und andere Pigtail-Anwendungen werden einige PM-Fasern mit Anschlussenden versehen, wobei eine Markierung oder ein Schlüssel für die axiale Position verwendet wird. Andere PM-Faseranwendungen verwenden möglicherweise Spleißen, und spezielle Schmelzspleißgeräte sind von mehreren Unternehmen erhältlich.

Richtig vom Vorformling bis zum Zeichnen

Seit den 1980er Jahren sind die Preise für PM-Fasern um mindestens eine Größenordnung gesunken, da die Produktionsmengen gestiegen sind. Trotzdem sind PM-Fasern aufgrund der Komplexität in der Produktion, der Einschränkungen der Vorformlinggröße, der bestellten Mengen und der Ertragsfaktoren immer noch erheblich teurer als Kommunikationsfasern. Eine Komplikation in der Produktion besteht beispielsweise darin, dass Sie den Vorformling fertigstellen und zeichnen müssen, bevor Sie die Schlüsselparameter Schlaglänge und H-Parameter messen können.

Dies bedeutet, dass Sie das Rezept bei jedem Schritt sorgfältig befolgen müssen, von den Einstellungen des Brenners und des Gasflusses während der Abscheidung bis zum Ziehen, Beschichten und Wickeln. Ferner variieren die detaillierten Rezepte für PM-Fasern von einer MCVD-Maschine zur anderen sowie von einem PM-Fasertyp zum anderen. Die Kalibrierung von Durchflussreglern und anderen Maschineneinstellungen ist für die Einstellung und Befolgung dieser Rezepte von entscheidender Bedeutung. Wie bei anderen Familien von Spezialfasern kann die Fähigkeit, bei der Herstellung von PM-Fasern hohe Ausbeuten und gute Leistungsspezifikationen zu erzielen, von der Erfahrung der Ingenieure und Techniker abhängen. Das Beratungsteam von FOC steht zur Verfügung, um Fragen zu Design, Produktion und Anwendungen von PM-Fasern zu prüfen.