El torno, el sello giratorio, el pirómetro óptico, el quemador de deposición y el sistema de control de diámetro deben trabajar juntos para fabricar con éxito una preforma. En los siguientes párrafos, ofrezco recomendaciones basadas en mis años de desarrollo y fabricación de fibra óptica especializada, incluida la configuración de la puesta en marcha, el funcionamiento y el mantenimiento de múltiples sistemas de suministro de gas MCVD.

Asegúrese de que la corriente de deposición de gas esté estrictamente controlada

Antes de comenzar la deposición, una actividad clave es asegurarse de que el sello giratorio sea hermético para evitar problemas con la calidad de la fibra. En un artículo anterior ("Comparación de los 2 tipos de sistemas de suministro de gas MCVD"), Mencioné que hay un sello giratorio disponible que cuenta con una junta tórica que sella en el lado contra una placa de presión de vidrio ajustable. Este es un sello giratorio confiable que funciona con ambos tipos de sistemas de suministro de gas: teflón y acero inoxidable. A lo largo de los años, no he visto problemas de corrosión y de fugas mínimas con este tipo de sello giratorio.

Esta es una buena oportunidad para exponer un poco más sobre el tema de la “estanqueidad”. Cuando se opera un sistema MCVD, antes de configurar la preforma, recomiendo realizar una prueba de fugas en el sello giratorio. Hago esto haciendo fluir oxígeno a través del sello giratorio. Comience tapando el extremo del sello rotativo con un tubo de cuarzo sólido. A continuación, reduzca la presión de O2 regulada a ~ 5 psi, ligeramente por encima de lo que verá el sistema durante la deposición. Al observar el controlador de flujo másico del portador de O2, verá que se pone a cero si el sistema es hermético. Este procedimiento hará una prueba de fugas en la línea de transporte de oxígeno en todo el sistema de gas, desde la entrada hasta el sello giratorio.

Vale la pena tomarse el tiempo para realizar esta prueba de fugas. En este punto del proceso, su equipo probablemente ha pasado mucho tiempo escribiendo un programa para entregar una cantidad específica de vapores al torno y, por lo tanto, una corriente de vapor específica al sello rotatorio. Si hay una fuga en el sello giratorio, potencialmente puede agregar humedad y / o perder parte de la corriente de gas, lo que reduciría el espesor de la capa y el índice de refracción potencial. Si la tasa de fuga cambia durante la ejecución, puede resultar en una variabilidad de la preforma axial.

Cuando su flujo de deposición de gas está bajo estricto control, tiene la seguridad de que el sistema de suministro de gas es hermético, tiene un buen control de la temperatura del burbujeador y tiene un buen control de sus controladores de flujo másico. En resumen, espera obtener lo que le dice al sistema que haga. Ahora, podemos concentrarnos en el proceso de deposición real de convertir los vapores de gas cloruro en óxidos y consolidar los óxidos en vidrio sinterizado. Para fabricar preformas de forma reproducible, todas las funciones del torno deben controlarse estrictamente.

Combinación de quemador de deposición de torno y pirómetro.

Normalmente, los flujos de gas y la velocidad de desplazamiento del quemador aumentan en rampa en el extremo de entrada del tubo de preforma. El perfil de rampa óptimo depositaría el mismo índice y espesor de capa a lo largo de todo el tubo de deposición. La rampa de velocidad del quemador y la rampa de flujo de gas pueden ser muy complejas para lograr una preforma sin cono.

El proceso de rampa suele ser específico para cada receta que escriba. Este es un proceso muy complejo, perfeccionado mediante prueba y error. Después de hacer la preforma, uso el perfilador para medir el perfil de un extremo a otro. La entrada de la preforma, donde comienza la deposición, es donde normalmente tendría la mayor cantidad de ahusamiento. Esta es una preforma desperdiciada si no puede eliminar la conicidad y hacer coincidir el resto de la preforma. El perfilador de preformas le indicará que realice los cambios adecuados de flujo y rampa de velocidad. A medida que desarrolla el cuerpo principal de la preforma, la región cónica se puede mejorar al mismo tiempo.

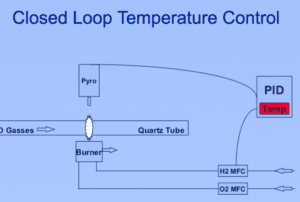

El uso de un pirómetro óptico y un conjunto de controladores de flujo másico de quemador (H2 / O2) es el enfoque típico para medir y controlar la temperatura de deposición del tubo de preforma. La respuesta espectral del pirómetro determinará si se monitoreará y controlará la temperatura de la superficie del tubo o la temperatura del subsuelo. Por lo general, un pirómetro de respuesta espectral de 5.0 micrones monitoreará la temperatura de la superficie, con una respuesta espectral más corta monitoreando el subsuelo.

Hablé de pirómetros en un artículo anterior, que incluía un consejo sobre pirómetros de mano (“Objetivos de diseño críticos para fabricar preformas de fibra óptica ”). Es útil saber que SG Controls ofrece un pirómetro de barrido, que se mueve para apuntar al punto de deposición más caliente. Las posiciones predeterminadas de apuntar del pirómetro frente a la velocidad se desarrollan y utilizan en la programación. Sin esta opción, la orientación del pirómetro se ajusta a una velocidad. Si la velocidad del quemador aumenta, la zona caliente puede quedarse atrás del pirómetro, causando una entrada de temperatura más fría que la real al controlador. Su controlador de temperatura lo compensará, elevando la temperatura real más alta que el valor programado.

Además, un PID (Proporcional-Integral-Derivado) finamente ajustado controlará los controladores de flujo másico de H2 / O2 para mantener la temperatura del tubo en el punto de ajuste deseado. El control estricto de la temperatura es esencial para lograr consistencia y reproducibilidad a lo largo de la longitud de la preforma.

El PID es un mecanismo de retroalimentación de bucle de control, que debe gestionarse de manera estricta. Cuando la entrada del pirómetro es diferente al punto de ajuste de temperatura, el PID proporciona una corrección al flujo del quemador de hidrógeno. La forma en que se programa el PID determina la velocidad de corrección. Hacer el cambio demasiado rápido generalmente causa oscilación de temperatura. Recomiendo un control estricto de +/- 1 a 2 grados C. Es importante programar el PID para evitar, lo que yo llamo, subimpulso or excederse durante el proceso.

Aquí hay un ejemplo de una oscilación de sobreimpulso / sobreimpulso. Supongamos que establece la temperatura en 1700 grados C, pero el PID no está optimizado. Cuando la temperatura desciende a 1699 grados C, el PID aumenta el flujo de hidrógeno. La temperatura sube a 1710 grados. El PID reacciona reduciendo el hidrógeno. Ahora la temperatura cae en picado a 1690 grados. La brecha diferencial se ha ampliado, con cambios bruscos de temperatura. Un PID de calidad que esté correctamente programado controlará estrictamente la temperatura de deposición a lo largo de toda la longitud de la preforma.

Este diagrama ilustra un sistema estándar de control de temperatura de circuito cerrado MCVD.

Si bien esto ilustra un enfoque estándar, un pirómetro, un quemador y un PID de alta calidad contribuirán al nivel de control y, por lo tanto, a la reproducibilidad de sus preformas de fibra óptica.

Ideas para mejorar el control de la presión y el control del diámetro

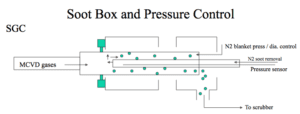

El sistema de control de presión / hollín es esencial para mantener el diámetro del tubo. SG Controls ofrece un muy buen sistema de control de presión / control de diámetro que monitorea el diámetro del tubo con una cámara. La cámara está en un circuito cerrado con el sistema de control de presión. Se puede ingresar y controlar con precisión un diámetro deseado durante el proceso de deposición. Además, un tubo de cuarzo giratorio raspa el interior del tubo de escape para aflojar el óxido no depositado. A continuación, el óxido suelto se expulsa del tubo de escape mediante una combinación de los gases MCVD y el gas de eliminación de hollín de nitrógeno. Este hollín se envía luego al depurador para su filtrado y neutralización.

El monitor de la cámara SG Controls proporciona una imagen de preforma con buscadores de bordes y una lectura de diámetro continua. Trabajando juntos, la cámara, el sistema de control de presión y el PID ajustan la presión interna del tubo para mantener el diámetro deseado. Este sistema de control de diámetro es muy importante para mejorar la reproducibilidad.

Este diagrama ilustra el extremo de la cola de un sistema MCVD de SG Controls por donde salen los gases. Este sistema de eliminación de hollín y control de presión es una característica excelente para controlar el diámetro de la preforma durante la deposición. Tenga en cuenta la capa de nitrógeno, que admite tanto el control de presión como el control de diámetro.

Consejos para controlar mejor el colapso de las preformas

Una vez que se completa la deposición, la preforma debe colapsarse en una barra sólida. Es típico colapsar desde el cabezal al contrapunto para reducir el diámetro mientras fluye oxígeno hacia la ventilación. Esto mantiene una atmósfera seca dentro del tubo durante el mayor período de tiempo. Es importante mantener un flujo de gas seco para ventilar. A altas temperaturas de colapso, el agua puede difundirse a través del tubo desde el exterior hacia el interior.

El control de la presión interna del tubo es fundamental para mantener una preforma circular. Si no se controla la presión, se puede perder la circularidad de la preforma, y es muy difícil recuperar la circularidad de la preforma. Cuando el diámetro exterior se deforma, las capas de deposición más blandas pueden fluir y también distorsionarse, lo que genera problemas de concentricidad del núcleo. El sistema de control de presión SG Controls proporciona una presión interna muy constante para controlar la circularidad de las preformas.

El quemador de H2 / O2 aplica calor y presión al exterior del tubo de deposición. La tensión superficial del tubo hace que se colapse. La relación de H2 / O2 determina la presión aplicada y la velocidad a la que se vaporiza el vidrio desde el exterior del tubo de deposición. La optimización de la relación H2 / O2 es muy importante para fabricar preformas consistentemente del mismo diámetro final. Una proporción 2: 1 de H2 / O2 es un buen punto de partida. La reducción del H2 reduce la combustión, pero también reduce la presión / temperatura de la llama necesaria para forzar el colapso del tubo. La adición de hidrógeno aumenta la presión / temperatura para colapsar la preforma más rápido. Desafortunadamente, las relaciones altas de H2 / O2 generalmente aumentan la tasa de vaporización del vidrio desde el diámetro exterior de la preforma. Si se reduce la OD de preforma final, la relación entre la OD y el núcleo cambia. Las preformas estiradas producen diámetros de núcleo de fibra basados en el diámetro exterior de la preforma. Como puede ver, es fundamental asegurarse de que cada preforma de un diseño específico tenga un diámetro exterior repetible.

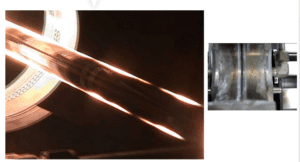

El quemador refrigerado por líquido de acero inoxidable SG Controls tiene una distancia focal optimizada para aplicar calor uniformemente al tubo para la deposición y presión al tubo durante el colapso. Este quemador también tiene cortinas de nitrógeno (chorros) a ambos lados del quemador. Cuando se encienden estos chorros de flujo variable, el nitrógeno fluye hacia el tubo de deposición, lo que provoca el enfriamiento y el estrechamiento de la zona caliente durante el colapso. Esta estrategia reduce drásticamente el hundimiento del tubo durante el colapso y da como resultado una preforma final mucho más recta. (Puede ser extremadamente difícil enderezar una preforma combada). Cuando el diámetro se reduce a un diámetro interior muy pequeño, el tubo se sella en el extremo de escape. Para evitar la incorporación de OH, la preforma normalmente se sella con una atmósfera de Cl2 presente. Una vez que la preforma está sellada, las válvulas cambian automáticamente para ventilar en el extremo del cabezal. Ahora el flujo de oxígeno para ventear más allá del tubo de entrada controla la presión interna para los pases finales del sello.

A la izquierda hay un sistema MCVD de SG Controls que muestra que los chorros de nitrógeno han estrechado la zona caliente.

A la derecha, mirando hacia abajo en el quemador de un sistema MCVD de SG Controls (no en funcionamiento), se ven los chorros del quemador en el centro. Los dos chorros de nitrógeno están ubicados a los lados, indicados por las flechas azules.

Conclusión

Controlar el proceso de deposición de preformas requiere un ajuste y una delicadeza significativos. Las características adicionales del sistema pueden mejorar sustancialmente la reproducibilidad de su preforma, características como un sello giratorio de alta calidad, un pirómetro de escaneo, cortinas de nitrógeno, un sistema de control de presión y un sistema de control de diámetro. Trabajando juntas, estas características pueden optimizar la calidad de sus preformas de fibra óptica.

Si tiene preguntas o desea ayuda, estoy disponible para ayudar. Todos en nuestra industria controlan su sistema de manera un poco diferente. Sin embargo, cuando se trata de diseñar y fabricar preformas, todos compartimos un objetivo: reproducibilidad.