FOC ha publicado varios artículos sobre limpieza e inspección en los últimos años. Dos recientes fueron Asegurar conexiones de fibra limpiay El arte de limpiar. El primer artículo cita la norma IEC 61300-3-35, que cubre las técnicas de inspección visual y los requisitos para la calidad de la superficie del extremo. Se considera el estándar primario para la contaminación. El segundo artículo revisa los procedimientos de limpieza para su uso durante el proceso de ensamblaje-producción y durante las instalaciones de campo. Este nuevo artículo se basa en esos dos artículos y ofrece consejos para usar varios productos de limpieza de conectores en situaciones de fábrica y de campo.

La limpieza y la inspección deben realizarse de forma rutinaria al manipular conjuntos de cables.

“La principal causa de problemas en la red son las caras de los extremos de los conectores contaminados”, como se señala en un documento técnico de NTT AT.[i] Uno de los contaminantes más comunes, el polvo, es casi inevitable. Está presente en fábricas de ensamblaje, armarios de telecomunicaciones, centros de datos y otras ubicaciones de paneles de conexiones. Otros contaminantes son aceites de la piel (huellas dactilares), residuos de alcohol y partículas de plástico de las piezas del conector e incluso de las tapas protectoras de los extremos.[ii]

En resumen, la contaminación es un problema común. Pero no tiene por qué resultar en problemas de red. Los problemas de contaminación se solucionan fácilmente con una inspección y limpieza adecuadas. Este artículo describe varios tipos de productos de limpieza y brinda consejos para su uso en aplicaciones de fábrica y de campo.

En el mercado se utilizan varias técnicas de limpieza junto con diferentes productos de limpieza, la mayoría de los cuales están diseñados para limpiar los contaminantes del extremo de la férula. La selección del producto adecuado puede depender de lo que se esté limpiando (extremos, adaptadores o receptáculos terminados en fábrica) y de la experiencia del técnico con diferentes sistemas de limpieza. Diferentes enfoques pueden lograr el mismo resultado final: un alto porcentaje de extremos limpios que pasan la inspección.

Los productos

Hay cuatro familias de productos de limpieza de conectores de fibra óptica que esencialmente eliminan los contaminantes de las caras de los extremos. Se pueden utilizar en la fábrica o en el campo. Una quinta familia incluye limpiadores eléctricos de mesa. Una familia de productos finales son los líquidos de limpieza.

1.) toallitas sin pelusa, empaquetadas individualmente o disponibles en cajas o dispensadores cilíndricos. Estas toallitas se pueden colocar planas en un banco de trabajo y algunos proveedores tienen un soporte en la parte superior de la caja. Algunos técnicos usan estas toallitas rectangulares con un protector de plástico que tiene cortes para las puntas del conector, para asegurar que se use una parte diferente de la toallita para cada extremo.

2.) limpiadores tipo barra desechables, o "hisopos", también con material sin pelusa en el extremo. Estos hisopos se pueden usar para limpiar las caras de los extremos montadas en adaptadores o en paneles (conector de mamparo) o receptáculos de dispositivos activos.

3.) limpiadores tipo cartucho. Estas unidades portátiles tienen un casete reemplazable con un carrete de “cinta” de tela sin pelusa. Al presionar una palanca, la superficie de limpieza avanza para exponer una sección limpia de la cinta. Los casetes tienen suficiente cinta para limpiar cientos de extremos y el reemplazo es rápido y simple. Este enfoque garantiza un área no utilizada del material de limpieza para cada extremo.

4.) limpiadores tipo pluma o tipo clic. El cuerpo del bolígrafo contiene un cartucho de cinta reemplazable que se puede avanzar para cientos de usos. La cinta se extiende a lo largo de una punta de limpieza que también se puede usar en adaptadores o receptáculos. Un "clic" de la pluma hace avanzar la cinta y, en algunos productos, también gira la punta para una limpieza uniforme.

Todos estos productos de limpieza se basan en materiales de "tela" o "papel" sin pelusa especialmente fabricados, generalmente hechos de fibras sintéticas. En algunos casos, los fabricantes han desarrollado fibras con características microscópicas que pueden adherirse a partículas contaminantes microscópicas y eliminarlas de la superficie final. Y todos están diseñados para limpiar con eficacia la fibra de vidrio y el material de la férula sin abrasión.

5.) Limpiadores de sobremesa eléctricos diseñados para fabricantes de ensamblajes. Estos sistemas son demasiado grandes y caros para su uso en el campo. El costo puede estar justificado en entornos de producción de gran cantidad. Algunos son sistemas de contacto con un material de limpieza móvil que avanza por cada extremo que se limpia, como una unidad tipo cartucho o pluma. Otros limpian con una ráfaga de aire o disolvente en el aire. Algunos están diseñados para operar con una sola mano, por ejemplo, simplemente insertando el extremo del conector.

6.) disolventes y líquidos de limpieza. Los procedimientos de limpieza "húmeda" han incorporado acetona, etanol, alcohol isopropílico (IPA) y otros solventes. La acetona da buenos resultados, pero es difícil trabajar con ella y almacenarla debido a los vapores, la inflamabilidad y los posibles problemas de irritación de la piel y los ojos. El IPA se usa con bastante frecuencia, pero tiene inconvenientes en la limpieza de conectores de fibra óptica, especialmente en productos de grado de consumo o de "variedad de farmacia".

IPA no es efectivo en aceites minerales y varios otros contaminantes. Otra desventaja es que es higroscópico, lo que significa que atrae el agua. Esto puede contribuir a problemas con un residuo o película después del uso. (Algunas empresas consideran que el IPA seco y los residuos de agua seca son contaminantes). El IPA en concentraciones más débiles, digamos por debajo del 99 %, no se seca rápidamente, lo que exacerba los problemas con los residuos. Las casas de suministros científicos pueden proporcionar preparaciones de grado reactivo o de laboratorio en concentraciones del 99.9 %, pero algunas empresas evitan la IPA por completo. La conclusión es que una mayor concentración se evapora más rápidamente y tiene menos posibilidades de dejar residuos que requieran una nueva limpieza. Varios proveedores proporcionan fluidos especiales, desarrollados específicamente para limpiar las caras de los extremos de fibra/férulas.

Hay artículos completos y cursos de la industria que discuten los detalles sobre lo que IPA no limpia. Algunos se caracterizan como contaminantes iónicos frente a no iónicos: iónicos (p. ej., sal, aceite corporal humano) y contaminantes no iónicos (aceite mineral, aceite de silicona, lanolina). IPA no funciona con contaminantes no iónicos, también expresados como contaminantes polares o no polares.

Consejos para campo y fábrica

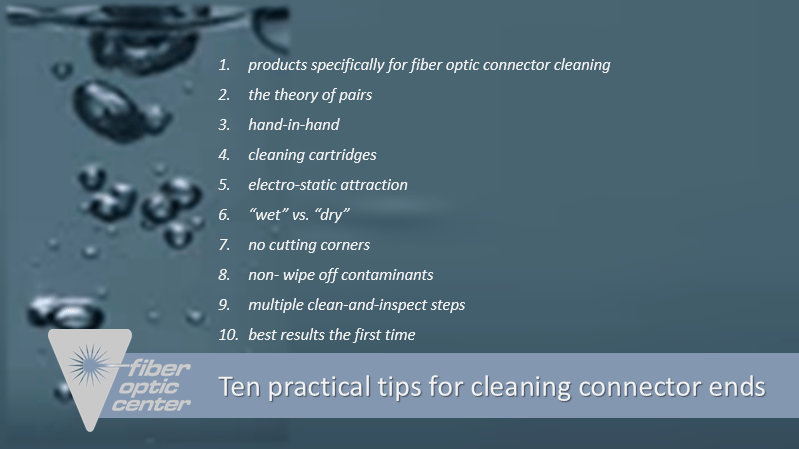

El objetivo general de cualquier procedimiento de limpieza es eliminar la mayor variedad posible de contaminantes sin dañar la superficie del extremo. El equipo técnico de FOC tiene décadas de experiencia y ofrece los siguientes consejos, basados en su experiencia con diversas situaciones de limpieza y contaminantes.

- Utilice productos desarrollados específicamente para la limpieza de conectores de fibra óptica. Varios proveedores han desarrollado materiales de limpieza que abordan la geometría a nivel de micras de los extremos de las fibras y los contaminantes específicos que afectan a los conectores.

- Recuerde limpiar en parejas. Un extremo puede contaminar a otro cuando se acopla. En algunos casos, el acoplamiento puede hacer que se incrusten residuos que dificultan su eliminación con un paño. O en el peor de los casos, puede causar rayones microscópicos en la superficie de fibra de vidrio. Por estas razones, es obligatorio limpiar ambos extremos.

- La limpieza va de la mano con la inspección. Limpie, inspeccione, limpie nuevamente si es necesario, luego inspeccione nuevamente, repita según sea necesario. En el campo, los técnicos deben llevar consigo un microscopio de inspección y recordar que la limpieza no sirve de nada sin inspección. Ninguna limpieza obtiene resultados del 99 %, por lo que puede ser necesario volver a limpiar y a inspeccionar.

- Lleve consigo en todo momento un cartucho de limpieza u otro producto de limpieza. Pueden surgir problemas en cualquier momento, y cada vez que se desaparea y se vuelve a acoplar una conexión, se debe limpiar e inspeccionar.

- Tenga cuidado con la atracción electrostática. La electricidad estática puede atraer desechos al extremo de la férula. Esto puede suceder con el manejo normal, por ejemplo, cuando se coloca o retira una tapa de extremo, o cuando se limpia en seco una cara de extremo. Este problema se puede abordar con una pistola de desionización de aire u otras medidas, pero la herramienta principal para determinar si la estática ha atraído nuevos contaminantes es la inspección.

- La pregunta de "húmedo" versus "seco" se responde mediante inspección y, en algunos casos, mediante múltiples pasos. La preferencia por la limpieza en húmedo o en seco varía entre los técnicos y las empresas. Un proceso seco puede "mover pero no eliminar" algunos desechos, reubicándolos en otra parte del extremo de la férula. La limpieza en seco también aumenta el riesgo de atracción electrostática. La limpieza húmeda puede solucionar el problema de la estática y ayudar a eliminar las partículas de la superficie. Pero la limpieza húmeda puede causar otros tipos de contaminación, como por exceso de líquido o residuos. Una vez más, la inspección es una parte clave de la respuesta. Se mostrará si se necesita más limpieza. La mayoría de las empresas utilizan una toallita sin pelusa con líquido como proceso principal. Algunas empresas utilizan un procedimiento de varios pasos con una limpieza en húmedo seguida de una limpieza en seco.

- No tome atajos en la limpieza para ahorrar costos. Los riesgos de contaminación son claros y hay muchos datos que demuestran que la limpieza y la inspección son rentables. Varios grupos han estudiado el tiempo necesario para completar los procedimientos de limpieza e inspección. Estos estudios muestran que el costo del tiempo de un técnico junto con los costos de los materiales de limpieza se justifican cuando se comparan con los costos de reemplazar conjuntos dañados o módulos transceptores con montajes de conectores, y especialmente en comparación con los costos asociados con cortes de red. Hemos dicho que la limpieza y la inspección se deben realizar de manera rutinaria y se pueden realizar rápidamente. Si los conectores se limpian e inspeccionan en lotes, por ejemplo, la cantidad de tiempo por extremo se mide en segundos, no en minutos.

- Algunos contaminantes no se borrarán. Los contaminantes pueden impregnarse o incrustarse y no limpiarse, o pueden causar rayones que requieren un nuevo pulido. En esta situación, FOC ofrece un producto llamado AnstromBrush TM. A diferencia de las toallitas, este producto contiene un abrasivo para volver a tratar la cara final. Es el mismo abrasivo SiO2 que se usa en los discos de “pulido final”. En este caso, el abrasivo está en una pila flocada, suministrado como un disco de cinco pulgadas que se puede colocar plano sobre una superficie. Se puede utilizar con un disolvente de limpieza.

- Los procesos de ensamblaje en fábrica deben incorporar múltiples pasos de limpieza e inspección. Los gerentes de producción de las empresas de ensamblaje deben permitir al menos tres y generalmente cuatro pasos de limpieza en el proceso de ensamblaje. La inspección final, antes de que el ensamblaje “va a la bolsa”, puede ser parte del proceso de documentación.

- Use los productos que sean más fáciles, más consistentes y confiables, y más rentables para la situación de su empresa. El objetivo es el proceso que obtiene los mejores resultados la primera vez. Esto puede variar entre sitios, entre empresas y entre técnicos. Algunas empresas pueden encontrar que un proceso de limpieza y fluido sin pelusa puede ser más barato por férula en cuanto al costo de los materiales, pero es un arte. Es decir, requiere entrenamiento y habilidad para limpiar las puntas rápidamente y obtener buenos resultados consistentemente. Otras empresas pueden preferir los tipos de cartuchos o bolígrafos porque evitan la reutilización del mismo material en un segundo extremo, incluso si eso significa un mayor costo por extremo. Y, a menudo, estos dispositivos de cinta avanzada son los preferidos para aplicaciones de campo.

Dos áreas adicionales de discusión:

Todos los consejos de limpieza anteriores se aplican tanto a las férulas tipo MT como a las férulas cilíndricas. Los tipos MT tienen extremos macho con clavijas que sobresalen, por lo que existen requisitos adicionales para evitar las clavijas al limpiar. Las férrulas MT hembra son más fáciles de limpiar de esta manera. Pero los diversos productos de limpieza tipo cartucho y pluma tienen puntas o superficies especiales para casquillos MT. Sin embargo, existen algunos problemas adicionales que pueden contribuir a las pérdidas en las uniones del conector MPO, problemas que no están asociados con los contaminantes en los extremos de las fibras. Estos problemas se tratarán en un artículo futuro de esta serie.

En los consejos anteriores, mencionamos con frecuencia la importancia de la inspección, pero no brindamos muchos detalles sobre el proceso de inspección. Dichos procesos se basan en microscopios y otros dispositivos de inspección óptica. Hay una gama de productos en el mercado. Algunos son portátiles y otros son unidades de sobremesa más grandes para la fábrica. Ofrecen diferentes capacidades para inspeccionar extremos, medir contaminantes, documentar los resultados y registrar las imágenes. Estos productos de inspección también se tratarán en un artículo futuro de esta serie.

[i]1 “El impacto de la contaminación de la cara del extremo del conector óptico y cómo prevenirla; “5 de febrero de 2010; Primera edición; Corporación de Tecnología Avanzada NTT. Otro estudio de NTT AT citado con frecuencia informó las respuestas de los propietarios e instaladores de redes cuando se les preguntó sobre las causas de las fallas de red asociadas con la conectividad. Según NTT AT, el 98 % de los instaladores y el 80 % de los propietarios de redes dijeron que la contaminación era la causa principal de las fallas. Otras causas incluyeron daños en la férula o el conector, empalmes deficientes y flexión excesiva del cable (fibra).

[ii] 2. Los conjuntos de conectores generalmente se suministran con tapas de extremo, pero el uso de tapas de extremo no garantiza que la cara del extremo esté libre de contaminantes. De hecho, las propias tapas de los extremos a veces pueden ser una fuente de pequeñas partículas o contaminantes. Las tapas de los extremos están destinadas principalmente a evitar que se rayen durante el transporte. El empaque de ensamblajes con tapas de extremo no significa que el conector esté perfectamente limpio y listo para acoplarse a otro.