Cada paso requiere precisión, comenzando con la varilla central

Esta es la tercera de la nueva serie de FOC sobre tecnología de fibra dopada. El primer artículo, "Fibras dopadas de tierras raras", revisó los principales métodos para hacer preformas de fibra dopada. El segundo artículo, "Fibras dopadas con tulio, discutió las características del tulio como dopante y comentó sobre el deseo de lograr concentraciones más altas de dopante. El siguiente artículo analiza con más detalle los pasos para hacer preformas de fibra dopada a partir de barras de núcleo MCVD con proceso de haluro.

Muchos productos de alta tecnología se fabrican con una secuencia de procedimientos de modo que cada paso se basa en la exactitud y precisión del paso anterior. Esto es especialmente cierto en el caso de la fibra dopada de tierras raras, que requiere conocimientos de fabricación de preformas, estiramiento de fibra, mediciones y conocimientos básicos de la propagación de guías de ondas y los fundamentos del láser. La fabricación de la preforma, por ejemplo, implica pasos que requieren conocimiento y experiencia en varios ámbitos: manipulación de productos químicos, gestión del proceso de deposición, comprensión de los materiales de vidrio y sus propiedades y habilidades para trabajar el vidrio, como esmerilar, dar forma, estirar, enderezar y unión.

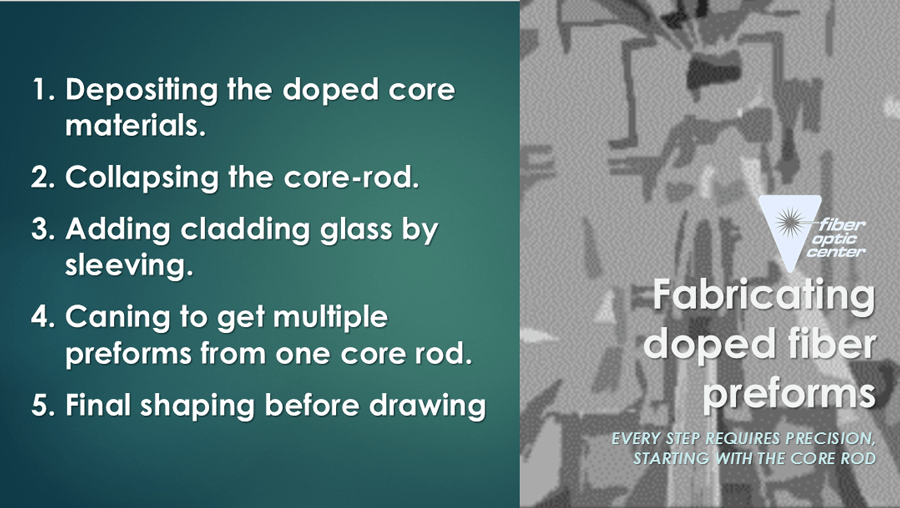

Algunos de los pasos para fabricar preformas de fibra dopadas se llevan a cabo en máquinas controladas por software. Otras partes del proceso dependen de las decisiones de los operadores y, en algunos casos, de su habilidad para trabajar con vidrio caliente; los pasos involucran tanto tecnología como técnica. Este artículo lo guiará a través de los pasos críticos, comenzando con la varilla central. Como se señaló en los artículos anteriores, creemos que el proceso de haluro MCVD es particularmente adecuado para lograr características óptimas de fibra dopada para muchas aplicaciones.

El núcleo y el revestimiento se basan en diferentes procesos

Una preforma de fibra dopada con MCVD tiene varias capas de materiales de vidrio. El núcleo de fibra dopada se deposita dentro de un tubo de cuarzo de alta pureza. El cuarzo de este tubo inicial se convierte en la primera capa de vidrio de revestimiento. Los pasos subsiguientes utilizan tubos de revestimiento para aumentar la cantidad de vidrio de revestimiento. Para muchas aplicaciones, a esta preforma se le "da forma" luego mediante el rectificado de superficies planas en la superficie exterior. Esta forma hexagonal u octogonal se realiza para maximizar la mezcla de modos en el primer revestimiento y, por lo tanto, maximizar la absorción en el núcleo.

Luego, la preforma conformada se estira, se recubre con polímero y se prueba. Para algunas fibras dopadas, denominadas "doble revestimiento", el revestimiento de polímero es un material de índice bajo que sirve como revestimiento secundario. El material de cuarzo del tubo inicial y los tubos de revestimiento es el revestimiento principal.

El tamaño y la forma de las preformas varían según las aplicaciones

Muchos elementos del proceso de fabricación de preformas se adaptan para llegar a la geometría de fibra necesaria. La cantidad de material del núcleo que se depositará, la cantidad de vidrio de revestimiento que se agregará y la forma final pueden variar con el diseño de la fibra, que a su vez depende de la aplicación de la fibra dopada. Las fibras dopadas con erbio para amplificadores de telecomunicaciones, por ejemplo, tienen el mismo diámetro exterior y relaciones de revestimiento de núcleo similares que las fibras de transmisión de telecomunicaciones.

Las fibras dopadas para láseres y sensores, por otro lado, pueden tener diámetros de núcleo y revestimiento, aberturas numéricas y formas de revestimiento significativamente diferentes. Estas variables son impulsadas por factores como el tipo de bombeo, la cantidad de absorción y ganancia, la temperatura, las cualidades modales, la longitud de onda de operación y muchas otras características de operación. Algunos láseres de fibra, por ejemplo, utilizan fibras dopadas con un núcleo de 20 µm y un revestimiento de 400 µm. Para fibras con un revestimiento primario octagonal, la medida de diámetro de 400 µm es la diagonal de un vértice a otro.

Los tubos de revestimiento y deposición de MCVD son los componentes básicos

- Depositando los materiales del núcleo dopados. La mayoría de los fabricantes de fibras adquieren tubos de arranque de fuentes externas. Hay varias empresas que se especializan en sustratos de cuarzo de alta pureza, varillas, tubos y otras formas para fabricantes de fibra. Un tamaño típico para el tubo de deposición es de 25 mm de diámetro exterior y 1 metro de longitud. Hay otros tamaños disponibles. Para tamaños personalizados, el proceso del fabricante del tubo puede significar que el cliente tiene que comprar una cantidad mayor. Una especificación típica para el grosor de la pared es de 3 mm, o un diámetro interior de 19 mm. El fabricante de fibras puede especificar tamaños alternativos dependiendo de la cantidad de material del núcleo que se depositará y las características geométricas planificadas. El material del núcleo dopado se deposita en la pared interior del tubo en espesores del orden de 100 µm (o varios cientos de micrones).

- Colapso de la varilla del núcleo. La deposición da como resultado un cilindro hueco con el material dopado en la pared interior. Esto debe colapsarse para formar una varilla sólida, con un núcleo sólido dopado. El objetivo es obtener una varilla recta con buena concentricidad del revestimiento del núcleo, consistencia geométrica y sin contaminantes, sin humedad (bajo OH-). Este paso se realiza en el torno de preforma, mientras la varilla está caliente y girando. La temperatura de deposición es típicamente de 1800 a 1900ºC. Durante el colapso, la temperatura es varios cientos de grados más alta y el quemador pasa a lo largo de la varilla a una velocidad más lenta. La presión del gas dentro del tubo se controla cuidadosamente a lo largo de los pases del quemador. Esto se hace para mantener un buen equilibrio con las fuerzas de tensión superficial, asegurando así que el tubo colapse con una forma cilíndrica uniforme. En este punto, la varilla colapsada está casi lista para el revestimiento, que acumulará el material de revestimiento. Después de colapsar, es posible que la varilla central no esté recta. En tal caso, la varilla de núcleo debe enderezarse para que pueda insertarse en un tubo de manga recta. Aquí es donde entra en juego la artesanía del trabajo del vidrio. Este proceso se realiza en el torno, nuevamente con calor, y el operador usa herramientas manuales para enderezar manualmente la varilla. Luego, los últimos pasos antes de la operación de revestimiento son limpiar y pulir la varilla.

- Agregar vidrio de revestimiento por revestimiento. Una parte integral de todos estos pasos de preforma es una inspección, medición y prueba cuidadosas de las características mecánicas, geométricas y ópticas. Por ejemplo, las dimensiones precisas de la varilla de núcleo colapsada son necesarias para planificar los pasos de revestimiento para lograr el diámetro de núcleo de fibra deseado y la relación núcleo-revestimiento. Un tamaño de tubo de manga comúnmente utilizado tiene un diámetro exterior de 32 mm, un diámetro interior de 20.5 mm y una longitud de 1 metro. Hay disponibles diferentes diámetros y espesores de pared, pero las opciones del fabricante de preformas pueden estar limitadas por el tamaño de los quemadores y otros parámetros del torno. Dependiendo de las dimensiones de la varilla de núcleo y del tubo de la camisa, puede ser necesario estirar la preforma antes de que encaje dentro del tubo. El estiramiento se puede hacer en un torno equipado con un contrapunto móvil, pero este proceso está limitado por la longitud del torno y flacidez debido a la gravedad. Una alternativa es el estiramiento vertical en una torre como una torre de arrastre. Esto permite mayores longitudes y un mejor control geométrico. En cualquier caso, el calor y el movimiento de estiramiento se controlan cuidadosamente. El proceso de colapso del tubo de la manga sobre la varilla del núcleo también se puede hacer en un torno horizontal con un quemador en movimiento o en un equipo vertical con un quemador u horno, nuevamente con una temperatura cuidadosa y control de movimiento. Después de colapsar el tubo de revestimiento, el resultado es una varilla de vidrio sólida. Dependiendo del plano y las dimensiones deseadas, puede ser una preforma lista para dibujar o una unidad intermedia que obtendrá más tubos de manga.

- Caning para obtener múltiples preformas de una varilla de núcleo. En muchos casos, los objetivos geométricos se logran estirando o "afilando" esa unidad intermedia, cortándola en longitudes más cortas y colapsando tubos de manguito en cada uno de ellos. En algunos casos, una varilla con un tubo de manguito puede estirarse a longitudes del orden de 10 metros y cortarse en múltiples segmentos. Para tales longitudes, el proceso de estiramiento se realiza en una torre vertical, utilizando una velocidad de proceso mucho más lenta que la utilizada para estirar la fibra. Existen diferentes procedimientos para "cortar" la barra más larga en segmentos. La elección depende de los dopantes del núcleo, la geometría y otras características del vidrio. Las opciones involucran diferentes temperaturas y procesos mecánicos. Por lo tanto, el encamisado puede implicar muchos pasos complejos, produciendo cuatro o más preformas a partir de una barra central depositada con MCVD. Nuevamente, todo esto requiere medidas precisas, manejo cuidadoso y limpieza.

- Dar forma final antes de dibujar. Algunas preformas se pueden dibujar después del paso anterior, con una sección transversal redonda. Sin embargo, para algunas aplicaciones de láser de fibra, se prefiere una preforma con forma, digamos hexagonal u octogonal, para lograr una mejor combinación de los modos de salida del láser de bomba en el núcleo. ¿Por qué es ventajoso este modelado? En una fibra cilíndrica con un núcleo concéntrico, la energía de bombeo puede propagarse en el revestimiento, perdiendo totalmente el núcleo dopado.

A lo largo de los años, se han desarrollado diferentes geometrías para mejorar la absorción de potencia de la bomba. Una estrategia es moler uno o más planos en el borde exterior de la preforma. Esto debe hacerse con cuidado para minimizar los defectos de la superficie, que podrían causar problemas durante el estirado y el recubrimiento. Luego se debe optimizar la temperatura de dibujo para evitar redondear la forma deseada. Junto con la temperatura, la velocidad de estirado y la tensión deben controlarse para lograr el diámetro y la resistencia de fibra correctos. (Al igual que con la fabricación de preformas, el proceso de estirado de la fibra dopada con tierras raras tiene muchas variables y complejidades. Los temas relacionados con el estirado se tratarán en futuros artículos de esta serie).

conclusiones:

Hemos demostrado que hay una secuencia de pasos (deposición, colapsado, encamisado, canteado, corte, encamisado y moldeado final) para pasar del tubo inicial a una preforma que está lista para el estirado. Cada paso incluye mediciones y pruebas cuidadosas. Y hay factores de rendimiento en cada paso. Por ejemplo, parte del vidrio en los extremos de la varilla central y los tubos se pierde en cada etapa. Y los procesos de prueba pueden reducir aún más la cantidad total de vidrio depositado o encamisado que se extraerá. Con estos diversos factores de rendimiento, el éxito de cada paso depende del éxito de los pasos precedentes. Por lo tanto, es fundamental que el proceso comience con buenas varillas sacatestigos. Para muchos de los dopantes de tierras raras y las características de fibra deseadas, como el perfil de índice, NA, etc., el proceso de haluro puede ser fundamental para obtener buenas barras de núcleo.

La cantidad de fibra extraída de una preforma depende del diámetro de la fibra, los factores de rendimiento del estirado y otras variables. En términos generales, una preforma de fibra dopada con tierras raras de un metro puede rendir en el rango de uno a cinco kilómetros de fibra. Por lo tanto, si una barra de núcleo puede producir cuatro o más preformas, puede producir del orden de 10 km de fibra. O, dependiendo de la cantidad de fibra especificada en el medio de ganancia de un láser o amplificador, una barra central puede proporcionar suficiente fibra para cientos de láseres o amplificadores.

Llegar a este nivel de producción implica mediciones cuidadosas, configuración de máquinas, control de procesos y, a veces, incluso artesanía en cada paso. FOC tiene la experiencia para ayudar en todos los pasos del proceso. Comuníquese con nosotros si tiene preguntas sobre cualquier paso, desde la planificación de su proceso hasta la inspección de salida.