Desde 2018, FOC ha proporcionado más de 10 artículos sobre la fabricación de fibras y preformas. Una serie de siete artículos, lanzada en enero de 2018 y escrita por Larry Donalds, se centra en la tecnología MCVD y los problemas relacionados con la fabricación de preformas. La segunda serie, que comenzó en julio de 2020 y fue escrita por Rick Tumminelli, incluye tres artículos sobre fibras dopadas con tierras raras. El enlace a la biblioteca completa se puede encontrar al final de este artículo. En el artículo siguiente, los dos expertos en fabricación de fibras de FOC ofrecen más antecedentes sobre la amplia gama de fibras especiales, en qué se diferencian de las fibras de comunicaciones estándar y los problemas especiales que se encuentran en los procesos de preforma y estirado.

Los sistemas de comunicación a menudo incorporan fibras especiales

La tecnología de fibra óptica ha revolucionado la industria de las comunicaciones. Después de varias décadas de implementación, las redes de fibra ofrecen servicios de telefonía, televisión e Internet, ya sea parte del camino hasta los usuarios finales o, en muchos casos, hasta el hogar. Estos servicios son generalizados y se utilizan bien. En 2018, por ejemplo, los adultos estadounidenses promediaron 8.5 horas por día de "tiempo de pantalla", usando un teléfono inteligente, TV, tableta o PC. Con la pandemia de Covid-19, el uso promedio de adultos aumentó más del 50% a 13.5 horas por día de tiempo de pantalla en 20201.

El aumento en el uso ha incluido más videoconferencias y otros servicios de video, que requieren más capacidad de red que las páginas web y las comunicaciones de audio. Las redes de fibra generalmente manejan las cargas más altas con una interrupción mínima. En algunos casos, los operadores de red aumentaron la capacidad de la red en

“Iluminando” más fibras, agregando canales de longitud de onda o aumentando las tasas de bits. Esto ilustra la gran capacidad y flexibilidad de las redes de fibra actuales.

Desde la década de 1980, ha habido avances significativos en la capacidad de los sistemas de fibra, caracterizados en términos de ancho de banda y distancia. En los primeros años, el ancho de banda del sistema de fibra era mayor que el del cobre, pero no se acercaba a lo que se requiere hoy. El rendimiento a distancia se vio limitado por la pérdida óptica en la fibra, por lo que se necesitaron estaciones repetidoras cada 100 km aproximadamente para recibir la señal óptica, limpiarla electrónicamente (remodelarla y volver a programarla) y luego retransmitirla.

Todo eso cambió con el desarrollo y uso de una fibra especial, una dopada con erbio (Er), un elemento de tierras raras, para fabricar amplificadores ópticos. El dopante Er proporciona ganancia óptica en una banda de longitud de onda cerca de la "ventana" de baja pérdida de 1.55 µm de la fibra de comunicación. Un amplificador de fibra dopada con Er (EDFA) aumenta la señal de transmisión de forma óptica, eliminando la necesidad de repetidores electrónicos de “remodelación, reajuste y regeneración”. Además, un EDFA puede amplificar múltiples canales de longitud de onda en la misma fibra sin diafonía, lo que permite grandes aumentos en el ancho de banda del sistema de fibra.2. En este caso, la fibra especial complementa el uso de la fibra de comunicaciones para mejorar sustancialmente el rendimiento del ancho de banda y la distancia.

En qué se diferencian las fibras especiales de las fibras de comunicación

Las “fibras especiales” se pueden definir como aquellas fibras que NO cumplen con los estándares de fibra de comunicación monomodo y multimodo. Para monomodo, los estándares de la Unión Internacional de Telecomunicaciones (UIT) se adoptan ampliamente3. Para multimodo, los estándares del Consorcio Tecnológico de Fibra Óptica (TIA FOTC) de la Asociación de la Industria de las Telecomunicaciones de EE. UU. Son ampliamente adoptados. Estas especificaciones de fibra MM también están estandarizadas por la Comisión Electrotécnica Internacional de la Organización Internacional de Normalización (ISO-IEC).4.

En ambos casos, "ampliamente adoptado" significa que las especificaciones de fibra son utilizadas por los fabricantes de fibra y cable, así como por las empresas que fabrican componentes de transmisión-recepción, conectores y otros productos que interactúan con las fibras. Además, estos estándares de fibra también se mencionan en estándares para redes de área local, sistemas de telecomunicaciones y otra infraestructura. Los estándares de fibra especifican propiedades geométricas, físicas y ópticas.

Las fibras de comunicación están diseñadas para transmitir una señal óptica modulada en longitudes de onda específicas. El diseño de la fibra está optimizado para propiedades modales y de baja pérdida que admiten los requisitos de distancia y ancho de banda. Las fibras especiales están optimizadas para aplicaciones distintas a la transmisión de señales, como amplificadores, sensores, láseres, filtros, resonadores de anillo, etc. Para servir aplicaciones tan variadas, existen cientos de tipos diferentes de fibras especiales, con muchas variaciones en la composición de vidrio, núcleo y estructuras de revestimiento, propiedades geométricas, revestimientos y características de rendimiento óptico especialmente diseñadas. Algunas familias principales de fibras especiales se caracterizan por:

- dopantes especiales en el vidrio, especialmente en el núcleo;

- estructuras que dan como resultado birrefringencia para la fibra que mantiene la polarización;

- múltiples revestimientos;

- perfiles de índice especiales para adaptar las características de lanzamiento, la apertura numérica (NA), el área efectiva, el modo de propagación y otras propiedades de la guía de ondas;

- varias combinaciones de estas características.

La siguiente tabla ofrece ejemplos de fibras especiales y algunas aplicaciones típicas. En la tabla y en el resto de este artículo, hablamos de fibras a base de sílice que pueden utilizar la deposición de vapor químico para al menos parte del proceso de preforma. (También hay fibras especiales que se basan en calcogenuros, fluoruros y otros materiales de vidrio. Estas fibras que no son de sílice utilizan diferentes procesos de fabricación y no se tratan aquí). La tabla muestra que muchos tipos de fibras especiales están diseñados para sistemas de detección. Los sensores basados en fibra pueden medir una amplia gama de parámetros químicos, físicos, ambientales y biológicos. La amplitud de las aplicaciones de detección es una razón clave por la que existen tantos tipos de fibras especiales.

Fibras de comunicaciones

| Tipo de Propiedad | Aplicación |

|---|---|

| Fibra de comunicaciones monomodo | Redes de telecomunicaciones y CATV

|

| Fibra de comunicaciones monomodo | Redes de campus y locales |

| Fibra de comunicaciones monomodo | Redes de centros de datos y conexiones internas |

| Fibra de comunicaciones monomodo | Otros

|

|

Fibra de comunicaciones multimodo |

Redes de campus y locales con vanos de hasta 2 km |

|

Fibra de comunicaciones multimodo |

Redes de centros de datos y conexiones internas |

|

Fibra de comunicaciones multimodo |

Otros

|

Fibra especial

| Tipo de Propiedad | Aplicación |

|---|---|

| Fibras dopadas con tierras raras | Amplificadores ópticos

|

| Fibras dopadas con tierras raras | Láser de fibra

|

| Fibras dopadas con tierras raras | Contramedidas infrarrojas |

| Fibras dopadas con tierras raras | Fibras centelleantes |

| Fibras dopadas con tierras raras | Fuentes superluminiscentes |

|

Otras fibras dopadas (dopantes distintos de los iones de tierras raras) |

Rejillas de fibra Bragg (p. ej., fibras fotosensibles dopadas con Ge) |

| Otras fibras dopadas (dopantes distintos de los iones de tierras raras) | Fibras de alta apertura numérica |

| Otras fibras dopadas (dopantes distintos de los iones de tierras raras) | Filtros ópticos, bloqueadores de onda, resonadores de anillo, otros dispositivos de control de longitud de onda |

| Fibras que mantienen la polarización | Navegación inercial (giroscopios, sensores para medir el movimiento angular/velocidad de rotación)

|

| Fibras que mantienen la polarización | Otros sensores interferométricos (p. ej., hidrófonos, temperatura de alta sensibilidad, corriente eléctrica, etc.) |

| Fibras que mantienen la polarización | Sistemas de sensor de modo dual (p. ej., temperatura+tensión) |

| Fibras que mantienen la polarización | Pigtails en subsistemas de comunicación SM de alto rendimiento

|

| Fibras de doble revestimiento, revestimientos múltiples | Acopladores especiales |

| Fibras de doble revestimiento, revestimientos múltiples | Láseres de fibra, amplificadores de potencia (especialmente para sistemas de alta potencia) |

| Resistencia a la radiación | Sistemas láser de comunicación espacial (intrasatélite, satélite a satélite) |

| Resistencia a la radiación | Sistemas de armas tácticas |

| Perfiles de índice especiales para el control de las propiedades de la guía de ondas | Aplicaciones:

|

| Fibras con materiales de recubrimiento especiales | Aplicaciones: Detección química

Retardancia a la llama y otras propiedades ambientales |

| Fibras con combinaciones de dopantes, características de polarización, recubrimientos especiales y perfiles de índice especiales. | Este grupo de especialidades incluye características de los tipos enumerados anteriormente y la gama completa de sus aplicaciones. |

| Fibras de borosilicato de gran núcleo/diámetro exterior |

|

(Ambas tablas representan una lista parcial de tipos y aplicaciones de fibra, con ejemplos seleccionados para mostrar la diversidad de fibras y aplicaciones especiales)

Medición de la demanda de fibra en kilómetros o metros.

Como se señaló, el mundo de las fibras especiales tiene muchos más productos y tipos en el mercado. Las fibras de comunicación, por otro lado, se producen en cantidades mucho mayores. En 2020, por ejemplo, las instalaciones de fibra de comunicaciones globales superaron los 450 millones de kilómetros.5 Más del 90% de este total fue fibra "monomodo estándar" ITU G.652.D. El resto incluía fibras monomodo que cumplen con los estándares para mejorar la dispersión, el área efectiva y el rendimiento de plegado, así como fibras multimodo estándar.

FOC estima que la demanda mundial total de fibra de especialidad es del orden de un millón de kilómetros por año, o menos del medio por ciento de la demanda de fibra de comunicación. El uso de fibra de mantenimiento de polarización (PM) en giroscopios puede extenderse a cientos de miles de kilómetros por año, pero la demanda de otros tipos es mucho menor. Muchas aplicaciones utilizan solo unos pocos metros o incluso menos de un metro en un sensor, láser de fibra u otro dispositivo.

Producción a granel frente a producción personalizada

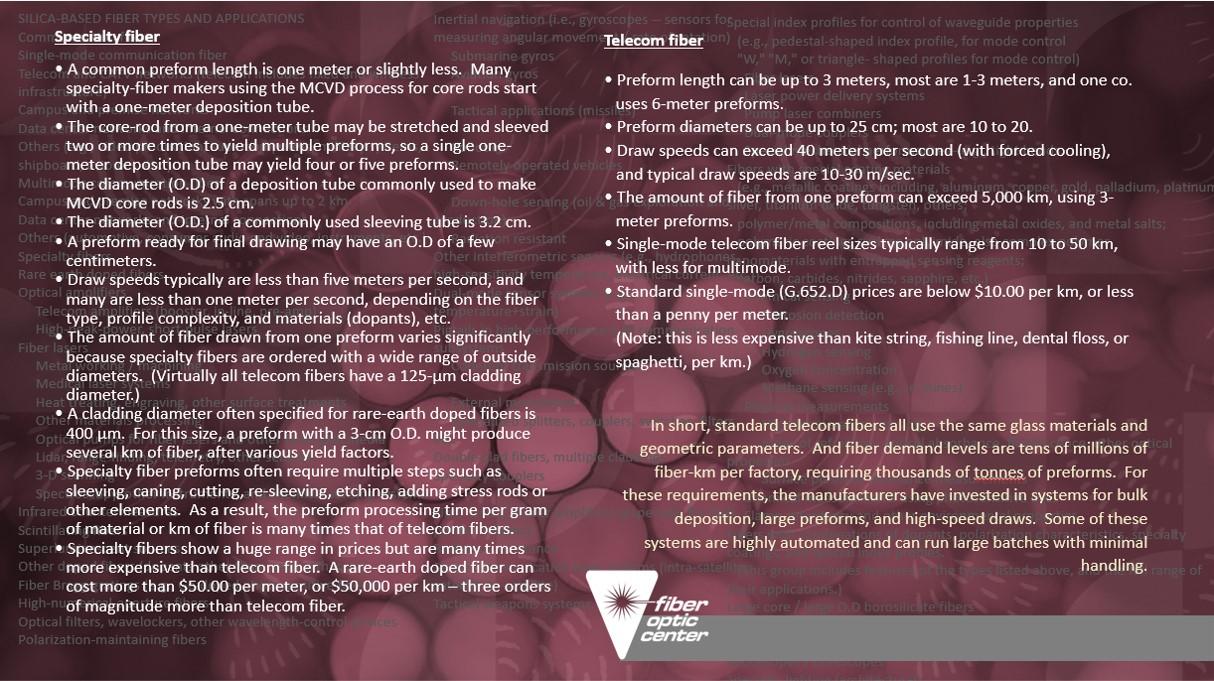

La mayoría de los fabricantes de fibras especiales ofrecen muchos tipos, esencialmente llenando una gran cantidad de pedidos personalizados o de pequeñas cantidades. Como resultado, las fábricas de fibras especiales no están configuradas para la producción a granel de la forma en que se fabrica la fibra de telecomunicaciones. Algunas comparaciones rápidas:

Fibra de telecomunicaciones

- La longitud de la preforma puede ser de hasta 3 metros, la mayoría son de 1 a 3 metros y una co. utiliza preformas de 6 metros.

- Los diámetros de las preformas pueden ser de hasta 25 cm; la mayoría son de 10 a 20.

- Las velocidades de extracción pueden superar los 40 metros por segundo (con enfriamiento forzado) y las velocidades de extracción típicas son de 10 a 30 m / seg.

- La cantidad de fibra de una preforma puede superar los 5,000 km, utilizando preformas de 3 metros.

- Los tamaños de carrete de fibra de telecomunicaciones monomodo suelen oscilar entre 10 y 50 km, con menos para multimodo.

- Los precios estándar de modo único (G.652.D) están por debajo de $ 10.00 por km, o menos de un centavo por metro.

(Nota: esto es menos costoso que el hilo de cometa, hilo de pescar, hilo dental o espagueti, por km.)

Fibra especial

- La longitud de una preforma común es de un metro o un poco menos. Muchos fabricantes de fibras especiales que utilizan el proceso MCVD para varillas de núcleo comienzan con un tubo de deposición de un metro

- La varilla de núcleo de un tubo de un metro se puede estirar y envolver dos o más veces para producir múltiples preformas, por lo que un solo tubo de deposición de un metro puede producir cuatro o cinco preformas.

- El diámetro (OD) de un tubo de deposición comúnmente utilizado para fabricar varillas de núcleo MCVD es de 2.5 cm.

- El diámetro (OD) de un tubo de manga de uso común es de 3.2 cm.

- Una preforma lista para el dibujo final puede tener un diámetro exterior de algunos centímetros.

- Las velocidades de extracción suelen ser inferiores a cinco metros por segundo, y muchas son inferiores a un metro por segundo, según el tipo de fibra, la complejidad del perfil y los materiales (dopantes), etc.

- La cantidad de fibra extraída de una preforma varía significativamente porque las fibras especiales se piden con una amplia gama de diámetros exteriores. (Prácticamente todas las fibras de telecomunicaciones tienen un diámetro de revestimiento de 125 µm).

- Un diámetro de revestimiento que a menudo se especifica para fibras dopadas con tierras raras es de 400 µm. Para este tamaño, una preforma con un diámetro exterior de 3 cm puede producir varios km de fibra, después de varios factores de rendimiento.

- Las preformas de fibras especiales a menudo requieren varios pasos, como el revestimiento, el caning, el corte, el revestimiento, el grabado, la adición de varillas de tensión u otros elementos. Como resultado, el tiempo de procesamiento de la preforma por gramo de material o km de fibra es muchas veces mayor que el de las fibras de telecomunicaciones.

- Las fibras especiales presentan una amplia gama de precios, pero son muchas veces más caras que las fibras de telecomunicaciones. Una fibra dopada de tierras raras puede costar más de $ 50.00 por metro, o $ 50,000 por km, tres órdenes de magnitud más que la fibra de telecomunicaciones.

En resumen, todas las fibras de telecomunicaciones estándar utilizan los mismos materiales de vidrio y parámetros geométricos. Y los niveles de demanda de fibra son decenas de millones de fibra-km por fábrica, lo que requiere miles de toneladas de preformas. Para estos requisitos, los fabricantes han invertido en sistemas para deposición a granel, grandes preformas y extracciones de alta velocidad. Algunos de estos sistemas están altamente automatizados y pueden ejecutar grandes lotes con una manipulación mínima.

Se requieren fibras especiales en cantidades mucho más pequeñas, con más procesamiento. Los fabricantes hacen no necesita equipo de producción en masa. Su gran requisito son científicos, ingenieros y técnicos altamente capacitados, una gran experiencia para la gama de productos y pasos de procesamiento. Los fabricantes de fibras especiales a menudo deben investigar y preparar los productos químicos de partida, adaptar el diseño de la fibra y el proceso de producción a los requisitos de la aplicación, realizar I + D en los procedimientos de procesamiento y solucionar problemas de producción para fabricar fibras nuevas o personalizadas.

Adaptación de materiales y propiedades geométricas para diferentes aplicaciones.

El diseño y la fabricación de fibras implica tres factores clave. La primera es la composición del vidrio. El segundo son las características geométricas: dimensiones y forma. El tercer perfil de índice de refracción se basa parcialmente en los dos primeros. Es decir, el perfil del índice de refracción se determina controlando dónde se colocan los diferentes materiales de vidrio en la fibra.

La composición del vidrio varía con diferentes dopantes. El objetivo es controlar la absorción, la dispersión, la dispersión y otros fenómenos de la fibra en longitudes de onda específicas. El control de la composición del vidrio en diferentes "partes" de la fibra adapta aún más el rendimiento de la fibra a muchos parámetros. Por "partes", nos referimos principalmente a capas concéntricas hacia afuera desde el eje central de la fibra. (También hay algunas fibras con partes no concéntricas, como regiones de tensión, orificios cilíndricos, huecos, etc.)

Aquí es donde entran en juego el tamaño y las características geométricas. El perfil del índice de refracción es un gráfico del índice de refracción de los diferentes materiales sobre la distancia desde el eje central. El gráfico representa el índice de refracción de una sección transversal de la fibra. El índice se puede modificar con diferentes dopantes y diferentes espesores de capa para controlar la pérdida, la dispersión, el rendimiento de flexión, la propagación modal, las condiciones de lanzamiento, la longitud de onda de corte y otras propiedades ópticas.

En la mayoría de las fibras, el índice de refracción es simétrico: las "características" de la fibra están en capas concéntricas. Sin embargo, las fibras que mantienen la polarización tienen características asimétricas para lograr la birrefringencia. A diferencia de la propagación en las fibras de comunicación, el objetivo en las fibras de PM es tener dos modos de polarización ortogonal que se propaguen por separado. En muchas aplicaciones, los dos modos se recombinan luego para medir el retardo de tiempo, la pérdida u otras perturbaciones para detectar varios parámetros. Hay varias formas de lograr las características asimétricas: utilizando diferentes materiales para impartir tensión en el vidrio o utilizando formas elípticas u otras formas de núcleo y revestimiento. Estas características requieren procesos de fabricación especiales.

Los perfiles y características complejos aumentan la complejidad de la fabricación

Al controlar los materiales, las dimensiones y el perfil del índice de refracción, el fabricante de fibras especiales puede adaptar la transmisión, la ganancia, la birrefringencia, las propiedades de detección y otras propiedades de una fibra para diferentes aplicaciones. Sin embargo, estas opciones de diseño también plantean problemas complejos a la hora de fabricar las preformas y estirar las fibras.

Los diferentes materiales de vidrio y dopantes tienen diferentes coeficientes de expansión térmica (CTE). En el proceso MCVD, los materiales se depositan a alta temperatura y luego se enfrían. El uso de materiales con diferentes CTE introduce tensiones que complican la manipulación y el procesamiento posterior de la preforma o varilla de núcleo MCVD.

Se necesitan procedimientos cuidadosos para evitar el riesgo de romper las varillas de núcleo o las preformas y para evitar la introducción de fallas que puedan causar problemas en el embutido y el estirado. Los procedimientos varían con los dopantes y las composiciones de vidrio, así como con los perfiles y tamaños de índice. Trabajar con diferentes concentraciones de dopantes y composiciones de vidrio también plantea problemas con el proceso MCVD, que controla la presión de vapor y la uniformidad de la deposición.

La incorporación de diferentes dopantes y los factores de estrés resultantes también tienen implicaciones en el dibujo. Como se señaló, los diámetros externos y los recubrimientos varían significativamente entre las fibras especiales, por lo que el proceso de estirado debe abordar estas complejidades. Además, el proceso de estirado debe mantener la distribución prevista de dopantes y evitar la introducción de fallas, debilidades u otros defectos. Esto significa que la temperatura de estirado, la velocidad de estirado, la velocidad de alimentación de la preforma, la fuerza de tracción, la temperatura del revestimiento y otras variables de la torre de estirado deben controlarse cuidadosamente.

La optimización del proceso MCVD, la gestión de las tensiones CTE y la minimización de los problemas de rendimiento a lo largo del proceso de varios pasos requiere una amplia experiencia en el trabajo con diferentes tipos de preformas. Para ayudar a la industria de fibras especiales, FOC ha establecido un servicio de consultoría técnica. Podemos revisar las preguntas de los fabricantes de fibras especiales, los usuarios y otros participantes de la industria para ver dónde podemos ayudar a mejorar el procesamiento y el rendimiento de la fibra.