Le tour, le joint rotatif, le pyromètre optique, le brûleur de dépôt et le système de contrôle du diamètre doivent tous fonctionner ensemble pour réussir à fabriquer une préforme. Dans les paragraphes suivants, j'offre des recommandations basées sur mes années de développement et de fabrication de fibres optiques spéciales, y compris la mise en service, l'exploitation et la maintenance de plusieurs systèmes de distribution de gaz MCVD.

Assurez-vous que le flux de dépôt de gaz est étroitement contrôlé

Avant de commencer le dépôt, une activité clé est de s'assurer que le joint rotatif est étanche pour éviter les problèmes de qualité de la fibre. Dans un article précédent ("Comparaison des 2 types de systèmes d'alimentation en gaz MCVD”), J'ai mentionné qu'un joint rotatif est disponible qui comporte un joint torique qui se scelle sur le côté contre une plaque de pression en verre réglable. Il s'agit d'un joint rotatif fiable qui fonctionne avec les deux types de systèmes de distribution de gaz: Téflon et acier inoxydable. Au fil des ans, je n'ai constaté aucune corrosion et des problèmes de fuite minimes avec ce type de joint rotatif.

C'est une bonne occasion d'expliquer un peu plus le sujet «étanche». Lors de l'utilisation d'un système MCVD, avant de mettre en place la préforme, je recommande de tester l'étanchéité du joint rotatif. Je fais cela en faisant circuler de l'oxygène à travers le joint rotatif. Commencez par boucher l'extrémité du joint rotatif avec un tube de quartz solide. Ensuite, abaissez la pression régulée d'O2 à ~ 5 psi, légèrement au-dessus de ce que le système verra pendant le dépôt. En observant le contrôleur de débit massique du transporteur d'O2, vous le verrez passer à zéro si le système est étanche. Cette procédure testera les fuites de la conduite de transport d'oxygène dans tout le système de gaz, de l'entrée au joint rotatif.

Il vaut la peine de prendre le temps d'effectuer ce test de fuite. À ce stade du processus, votre équipe a probablement passé beaucoup de temps à écrire un programme pour fournir une quantité spécifique de vapeurs au tour et, par conséquent, un flux de vapeur spécifique au joint rotatif. Si une fuite est présente dans le joint rotatif, vous pouvez potentiellement ajouter de l'humidité et / ou perdre une partie du flux de gaz, ce qui réduirait l'épaisseur de la couche et potentiellement l'indice de réfraction. Si le taux de fuite change pendant le cycle, cela peut entraîner une variabilité axiale de la préforme.

Lorsque votre flux de dépôt de gaz est sous contrôle strict, vous avez l'assurance que le système de distribution de gaz est étanche, vous avez un bon contrôle de la température du barboteur et vous avez un bon contrôle de vos régulateurs de débit massique. En bref, vous vous attendez à obtenir ce que vous demandez au système de faire. Maintenant, nous pouvons nous concentrer sur le processus de dépôt proprement dit consistant à convertir les vapeurs de gaz chloré en oxydes et à consolider les oxydes en verre fritté. Pour fabriquer des préformes de manière reproductible, toutes les fonctions du tour doivent être étroitement contrôlées.

Combinaison brûleur et pyromètre pour dépôt de tour

Typiquement, les flux de gaz et la vitesse de déplacement du brûleur sont accélérés à l'extrémité d'entrée du tube de préforme. Le profil de rampe optimal déposerait le même indice et la même épaisseur de couche sur tout le tube de dépôt. La rampe de vitesse du brûleur et la rampe de débit de gaz peuvent être très complexes pour obtenir une préforme sans conicité.

Le processus de rampe est généralement spécifique à chaque recette que vous écrivez. Il s'agit d'un processus très complexe, affiné par essais et erreurs. Après avoir réalisé la préforme, j'utilise le profileur pour mesurer le profil de bout en bout. L'entrée de la préforme, où commence le dépôt, est l'endroit où vous auriez généralement la plus grande quantité de cône. Il s'agit d'une préforme gaspillée si vous ne pouvez pas éliminer le cône et correspondre au reste de la préforme. Le profileur de préformes vous demandera d'effectuer les changements appropriés de débit et de rampe de vitesse. Au fur et à mesure que vous développez le corps principal de la préforme, la zone conique peut être améliorée en même temps.

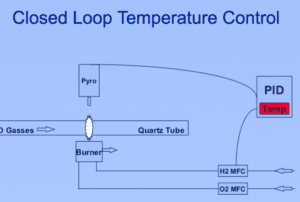

L'utilisation d'un pyromètre optique et d'un ensemble de régulateurs de débit massique de brûleur (H2 / O2) est l'approche typique pour mesurer et contrôler la température de dépôt du tube de préforme. La réponse spectrale du pyromètre déterminera si la température de surface du tube ou la température sous la surface sera surveillée et contrôlée. En règle générale, un pyromètre à réponse spectrale de 5.0 microns surveillera la température de surface, avec une réponse spectrale plus courte surveillant le sous-sol.

J'ai parlé des pyromètres dans un article précédent, qui incluait une astuce concernant les pyromètres portables ("Objectifs de conception critiques pour la fabrication de préformes en fibre optique »). Il est utile de savoir que SG Controls propose un pyromètre à balayage, qui se déplace pour pointer vers le point de dépôt le plus chaud. Les positions de visée prédéterminées du pyromètre en fonction de la vitesse sont développées et utilisées dans la programmation. Sans cette option, la visée du pyromètre est ajustée pour une vitesse. Si la vitesse du brûleur augmente, la zone chaude peut être en retard par rapport au pyromètre, provoquant une entrée de température plus froide que la température réelle vers le contrôleur. Votre régulateur de température compensera, amenant la température réelle plus élevée que la valeur programmée.

De plus, un PID (Proportional-Integral-Derivative) finement réglé contrôlera les régulateurs de débit massique H2 / O2 pour maintenir la température du tube au point de consigne souhaité. Un contrôle strict de la température est essentiel pour obtenir une cohérence et une reproductibilité sur toute la longueur de la préforme.

Le PID est un mécanisme de rétroaction de la boucle de contrôle, qui doit être étroitement géré. Lorsque l'entrée du pyromètre est différente du point de consigne de température, le PID fournit une correction au débit du brûleur d'hydrogène. La façon dont le PID est programmé détermine le taux de correction. Un changement trop rapide provoque généralement une oscillation de température. Je recommande un contrôle serré de +/- 1 à 2 degrés C.Il est important de programmer le PID pour éviter, ce que j'appelle, sous-dépassement or dépasser Pendant le processus.

Voici un exemple d'oscillation de sous-dépassement / dépassement. Disons que vous réglez la température à 1700 degrés C, mais le PID n'est pas optimisé. Lorsque la température chute à 1699 degrés C, le PID augmente le débit d'hydrogène. La température grimpe à 1710 degrés. Le PID réagit en réduisant l'hydrogène. Maintenant, la température chute à 1690 degrés. L'écart différentiel s'est élargi, avec de fortes variations de température. Un PID de qualité correctement programmé contrôlera étroitement la température de dépôt sur toute la longueur de la préforme.

Ce diagramme illustre un système de contrôle de température en boucle fermée MCVD standard.

Bien que cela illustre une approche standard, un pyromètre, un brûleur et un PID de haute qualité contribueront au niveau de contrôle et, par conséquent, à la reproductibilité de vos préformes de fibre optique.

Idées pour améliorer le contrôle de la pression et le contrôle du diamètre

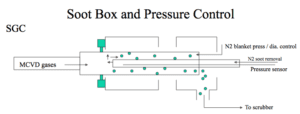

Le système de contrôle de pression / suie est essentiel pour maintenir le diamètre du tube. SG Controls offre un très bon système de contrôle de pression / contrôle de diamètre qui surveille le diamètre du tube avec une caméra. La caméra est en boucle fermée avec le système de contrôle de pression. Un diamètre souhaité peut être entré et contrôlé avec précision pendant le processus de dépôt. De plus, un tube de quartz rotatif racle l'intérieur du tube d'échappement pour détacher l'oxyde non déposé. L'oxyde lâche est ensuite expulsé du tube d'échappement par une combinaison des gaz MCVD et du gaz d'élimination des suies d'azote. Ces suies sont ensuite envoyées au laveur pour filtrage et neutralisation.

Le moniteur de caméra SG Controls fournit une image de préforme avec des détecteurs de bord et une lecture continue du diamètre. En travaillant ensemble, la caméra, le système de contrôle de pression et le PID ajustent la pression interne du tube pour maintenir le diamètre souhaité. Ce système de contrôle du diamètre est très important pour améliorer la reproductibilité.

Ce diagramme illustre l'extrémité de la queue d'un système MCVD SG Controls où les gaz sortent. Ce système d'élimination des suies et de contrôle de la pression est une excellente caractéristique pour contrôler le diamètre de la préforme pendant le dépôt. Notez la couverture d'azote, qui prend en charge à la fois le contrôle de la pression et le contrôle du diamètre.

Conseils pour mieux contrôler l'effondrement des préformes

Une fois le dépôt terminé, la préforme doit être repliée en une tige solide. L'affaissement de la poupée à la poupée mobile pour réduire le diamètre tout en faisant circuler l'oxygène vers l'évent est typique. Cela maintient une atmosphère sèche à l'intérieur du tube pendant la plus longue période de temps. Il est important de maintenir un flux de gaz sec vers l'évent. À des températures d'effondrement élevées, l'eau peut diffuser à travers le tube de l'extérieur vers l'intérieur.

Le contrôle de la pression interne du tube est essentiel pour maintenir une préforme circulaire. Si la pression n'est pas contrôlée, la circularité de la préforme peut être perdue - et il est très difficile de retrouver la circularité de la préforme. Lorsque le diamètre extérieur se déforme, des couches de dépôt plus molles peuvent s'écouler et également se déformer, entraînant des problèmes de concentricité du noyau. Le système de contrôle de pression SG Controls fournit une pression interne très constante pour contrôler la circularité de la préforme.

Le brûleur H2 / O2 applique de la chaleur et de la pression à l'extérieur du tube de dépôt. La tension superficielle du tube provoque son effondrement. Le rapport H2 / O2 détermine la pression appliquée et la vitesse à laquelle le verre est vaporisé depuis l'extérieur du tube de dépôt. L'optimisation du rapport H2 / O2 est très importante pour fabriquer systématiquement des préformes du même diamètre final. Un rapport 2: 1 de H2 / O2 est un bon point de départ. La réduction du H2 réduit la combustion, mais réduit également la pression / température de la flamme nécessaire pour forcer l'effondrement du tube. L'ajout d'hydrogène augmente la pression / température pour effondrer la préforme plus rapidement. Malheureusement, des rapports H2 / O2 élevés augmentent généralement la vitesse de vaporisation du verre à partir du diamètre extérieur de la préforme. Si le diamètre extérieur de la préforme finale est réduit, le rapport entre le diamètre extérieur et le noyau change. Les préformes étirées produisent des diamètres de noyau de fibre basés sur le diamètre extérieur de la préforme. Comme vous pouvez le voir, il est essentiel de s'assurer que chaque préforme d'une conception spécifique a un diamètre extérieur reproductible.

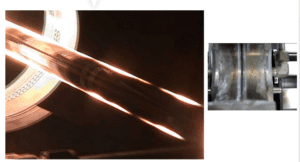

Le brûleur refroidi par liquide en acier inoxydable SG Controls a une distance focale optimisée pour appliquer uniformément la chaleur au tube pour le dépôt et la pression sur le tube pendant l'effondrement. Ce brûleur a également des rideaux d'azote (jets) des deux côtés du brûleur. Lorsque ces jets à débit variable sont activés, l'azote s'écoule sur le tube de dépôt, ce qui provoque un refroidissement et un rétrécissement de la zone chaude lors de l'effondrement. Cette stratégie réduit considérablement l'affaissement du tube lors de l'effondrement et se traduit par une préforme finale beaucoup plus droite. (Il peut être extrêmement difficile de redresser une préforme qui s'affaisse.) Lorsque le diamètre est réduit à un très petit diamètre intérieur, le tube est scellé à l'extrémité d'échappement. Pour empêcher l'incorporation d'OH, la préforme est généralement scellée avec une atmosphère de Cl2 présente. Une fois la préforme scellée, les vannes passent automatiquement à l'évent à l'extrémité de la poupée. Maintenant, le débit d'oxygène à évacuer au-delà du tube d'entrée contrôle la pression interne pour le joint final.

Sur la gauche se trouve un système MCVD SG Controls montrant que les jets d'azote ont rétréci la zone chaude.

Sur la droite, en regardant vers le bas sur le brûleur d'un système MCVD SG Controls (non en fonctionnement), les jets du brûleur au centre sont visibles. Les deux jets d'azote sont situés sur les côtés, indiqués par les flèches bleues.

Conclusion

Le contrôle du processus de dépôt de préformes nécessite un réglage et une finesse importants. Les fonctionnalités supplémentaires du système peuvent considérablement améliorer la reproductibilité de votre préforme - des fonctionnalités telles qu'un joint rotatif de haute qualité, un pyromètre à balayage, des rideaux d'azote, un système de contrôle de pression et un système de contrôle de diamètre. Ensemble, ces fonctionnalités peuvent optimiser la qualité de vos préformes en fibre optique.

Si vous avez des questions ou souhaitez de l'aide, je suis disponible pour vous aider. Tout le monde dans notre industrie contrôle son système un peu différemment. Pourtant, lorsqu'il s'agit de concevoir et de fabriquer des préformes, nous partageons tous un objectif: reproductibilité.