Dans cet article, le dernier de la série FOC couvrant les fibres spécialisées et leur fabrication, nous discutons des fibres à maintien de polarisation (PM) et des différentes approches utilisées pour les fabriquer. Il existe plusieurs conceptions de fibres PM - toutes très différentes et chacune avec ses propres complexités dans le traitement des préformes.

Le but de la fibre PM

Dans une fibre monomode, la sortie d'un laser source est transmise avec deux modes de polarisation linéaire se propageant à angle droit l'un par rapport à l'autre. Imaginez un instant que cette fibre soit un guide d'ondes monomode idéal:

- l'âme et la gaine sont parfaitement rondes et concentriques;

- il n'a ni courbures ni pertes (pas d'absorption, pas de diffusion);

- le matériau du noyau est parfaitement uniforme (pas d'impuretés, de bulles, de vides ou d'autres défauts);

- la longueur d'onde laser est supérieure à la longueur d'onde de coupure, et toute l'énergie laser est confinée dans le coeur (pas de modes d'ordre supérieur);

- les températures de la fibre et du laser source restent constantes;

- il n'y a pas de contrainte latérale (pas de contrainte externe du câblage, du placement, des supports, etc., ou même, hypothétiquement, pas de gravité ou de pression d'air)

Dans ce cas imaginaire, les deux modes de polarisation arriveraient à l'extrémité distante de la fibre en phase et avec une puissance uniforme. Sur la longueur de la fibre, il n'y aurait pas eu de couplage de puissance d'un mode à l'autre. Si la sortie laser transportait un signal modulé, les deux modes de polarisation porteraient le signal sans dispersion ni diaphonie.

Bien sûr, ce cas imaginaire n'est pas possible. Les matériaux en verre et les guides d'ondes fabriqués ne sont pas parfaits. Il existe des asymétries et des non-uniformités submicroniques. De plus, les fibres monomodes subissent des contraintes latérales lorsqu'elles sont câblées et placées dans des réseaux aériens ou souterrains. Le câble peut subir des courbures ou même avoir des bobines de mou dans les fermetures, les trous de poing, les armoires et d'autres structures. Ces phénomènes peuvent amener les modes de polarisation à se propager avec des vitesses de groupe différentes. En conséquence, le signal modulé à l'extrémité de réception de la fibre souffre de dispersion. Dans le pire des cas, les "uns et zéros" numériques ou les formes d'onde analogiques ne peuvent pas être distingués.

Si elle n'est pas corrigée, cette dispersion du mode de polarisation peut limiter la distance ou la bande passante d'un système de communication par fibre optique. Ainsi, les concepteurs de fibres, de câbles et de systèmes ont développé des techniques pour réduire ou compenser cette dispersion. Les fabricants de fibres ont optimisé les processus de préforme et d'étirage pour minimiser l'asymétrie, la non-concentricité et les contraintes latérales. De plus, les tours de tirage sont équipées de dispositifs qui font tourner la fibre tout en étant tirée. Cela aide à contrôler les propriétés de polarisation de la fibre. Ensuite, les fabricants de câbles extrudent des tubes autour des fibres pour les isoler des contraintes externes sur le câble. Et dans les systèmes de télécommunications, l'électronique numérique contient des fonctionnalités de compensation de dispersion, telles que des puces avec des algorithmes de correction d'erreur directe dans les récepteurs.

Ainsi, la polarisation peut être gérée efficacement dans les fibres de télécommunications. Mais, il existe de nombreuses applications non télécoms où il est nécessaire d'avoir deux modes de polarisation se propageant de façon contrôlée. Dans certains capteurs interférométriques, par exemple, l'objectif est de garder les deux modes séparés, puis de les recombiner pour analyser leur schéma d'interférence de phase. Cela permet d'effectuer des mesures précises du mouvement, des vibrations ou d'autres phénomènes affectant la fibre. L'objectif dans de telles applications est de minimiser la quantité de puissance couplée d'un état de polarisation à un autre, ou de maintenir les deux modes de polarisation se propageant dans deux chemins séparés - d'où des fibres "à maintien de polarisation".

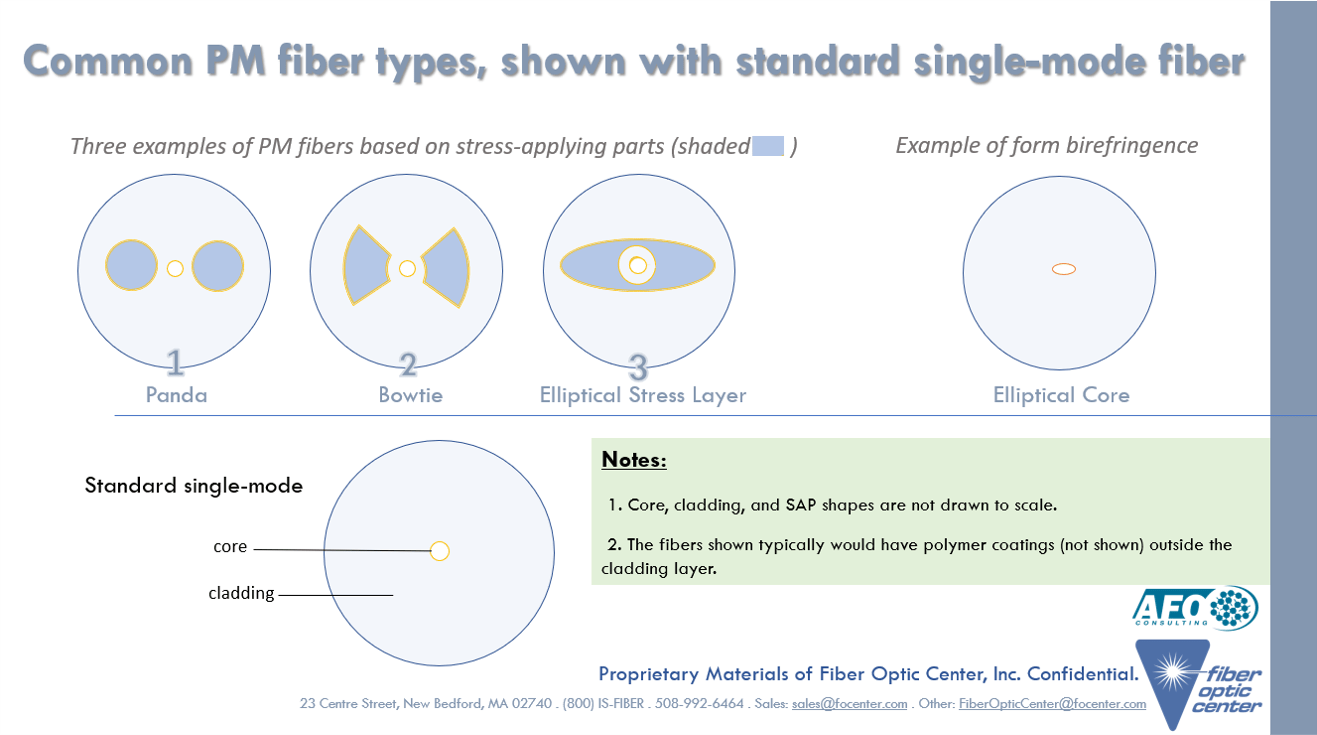

Les fibres PM répondent à certains des mêmes problèmes que les fibres de communication monomodes - minimisant l'effet des contraintes externes et des courbures sur les modes de polarisation dans la fibre. Les fibres PM dans les gyroscopes et certains capteurs, par exemple, sont enroulées dans des bobines compactes, mais il reste nécessaire d'empêcher le couplage de puissance d'un mode de polarisation à l'autre. Ainsi, les fibres PM ont des caractéristiques géométriques intégrées ou des "parties" appliquant des contraintes (SAP) pour maintenir les deux modes de polarisation séparés et pour minimiser l'effet des contraintes externes. Il existe plusieurs façons de créer des caractéristiques géométriques asymétriques et des SAP dans la fibre, donnant naissance à plusieurs types de fibres PM.

Les types de fibres PM remontent à plus de 40 ans

La recherche sur les fibres PM remonte aux années 1970, de sorte que cette technologie est en développement depuis aussi longtemps que la fibre monomode pour les télécommunications. De nombreux laboratoires gouvernementaux, militaires, d'entreprises et universitaires de premier plan ont signalé des développements de fibres PM dans les années 1970 et 1980. Les exemples incluent des articles et des demandes de brevet de chercheurs des laboratoires AT&T Bell, Corning, Fujikura, Hitachi, NTT et de l'Université de Southampton. Le site Web de Fujikura, par exemple, indique que la société "a été la pionnière de la fabrication de la fibre PM PANDA" (Polarisation Maintien et Absorption Réduite) dans les années 1970.

Une autre société, Fibercore, a été créée à partir du groupe de fibres optiques de l'Université de Southampton en 1982. La société a proposé une fibre filée à faible biréfringence en 1982, suivie de la fibre PM à haute biréfringence de type nœud papillon en 1983. (L'expression " nœud papillon" décrit approximativement le modèle SAP observé dans une section transversale de fibre.) Depuis le début des années 1980, les développements de nombreux laboratoires ont abouti à une riche gamme de fibres PM avec différentes conceptions SAP, revêtements, dopants et caractéristiques de longueur d'onde, pour répondre diverses exigences en matière de détection, de composants de télécommunications et de lasers à fibre. Actuellement, les fibres PM sont disponibles auprès de plus de 20 fabricants et distributeurs dans le monde, de nombreuses entreprises proposant plus d'un type.

Principales caractéristiques

Comme les autres fibres spécialisées et de communication, les fibres PM doivent répondre à des spécifications optiques et mécaniques critiques, telles que l'atténuation et la résistance à la traction. Les fibres PM ont également deux spécifications - longueur de battement et paramètre de maintien (H) - pour caractériser leurs propriétés de biréfringence. Ce sont des mesures complexes, mais elles sont importantes pour caractériser dans quelle mesure les fibres maintiennent les deux modes de polarisation.

Les deux axes d'une fibre PM sont parfois appelés "l'axe lent" et "l'axe rapide", car ils ont des indices de réfraction différents. Cela signifie que les ondes lumineuses dans les deux modes de polarisation auront des vitesses de phase différentes. La longueur de battement est une mesure de la différence de vitesse de phase entre les deux modes de polarisation. Une longueur de battement courte signifie une biréfringence plus élevée et une plus grande séparation entre les deux modes.

Les mesures de longueur de battement de fibre PM vont de moins d'un millimètre à quelques centimètres. Une longueur de battement de 1 mm est considérée comme très courte. Une longueur de battement de 2 mm est couramment disponible et souvent utilisée pour les gyroscopes. Les fibres monomodes standard pour les applications de télécommunications ont des longueurs de battement mesurées en mètres. Comme d'autres paramètres optiques, la longueur de battement dépend de la longueur d'onde, de sorte que les mesures sont analysées et rapportées à des longueurs d'onde spécifiques.

H-paramètre est le rapport polarisation-extinction par unité de longueur. Il est utilisé pour caractériser dans quelle mesure une fibre maintient la polarisation dans un axe sur la longueur de la fibre. H-paramètre est mesuré en utilisant des techniques standard pour mesurer la diaphonie de polarisation. Les mesures sont exprimées comme la variation de la puissance optique transmise dans un axe par unité de longueur de fibre, là encore à des longueurs d'onde spécifiques.

Concepts de préformes - comment obtenir la biréfringence

La biréfringence résulte de formes spéciales ou de SAP qui sont "intégrés" lors de la fabrication de la préforme. Les SAP sont du verre à base de silice comme le reste de la fibre, mais ils ont des dopants avec différents coefficients de dilatation thermique (CTE). Lorsque la fibre est étirée et refroidie, les SAP refroidissent et se contractent à des vitesses différentes, provoquant une contrainte permanente dans le verre. En conséquence, la fibre a des régions de contrainte asymétriques avec différents indices de réfraction.

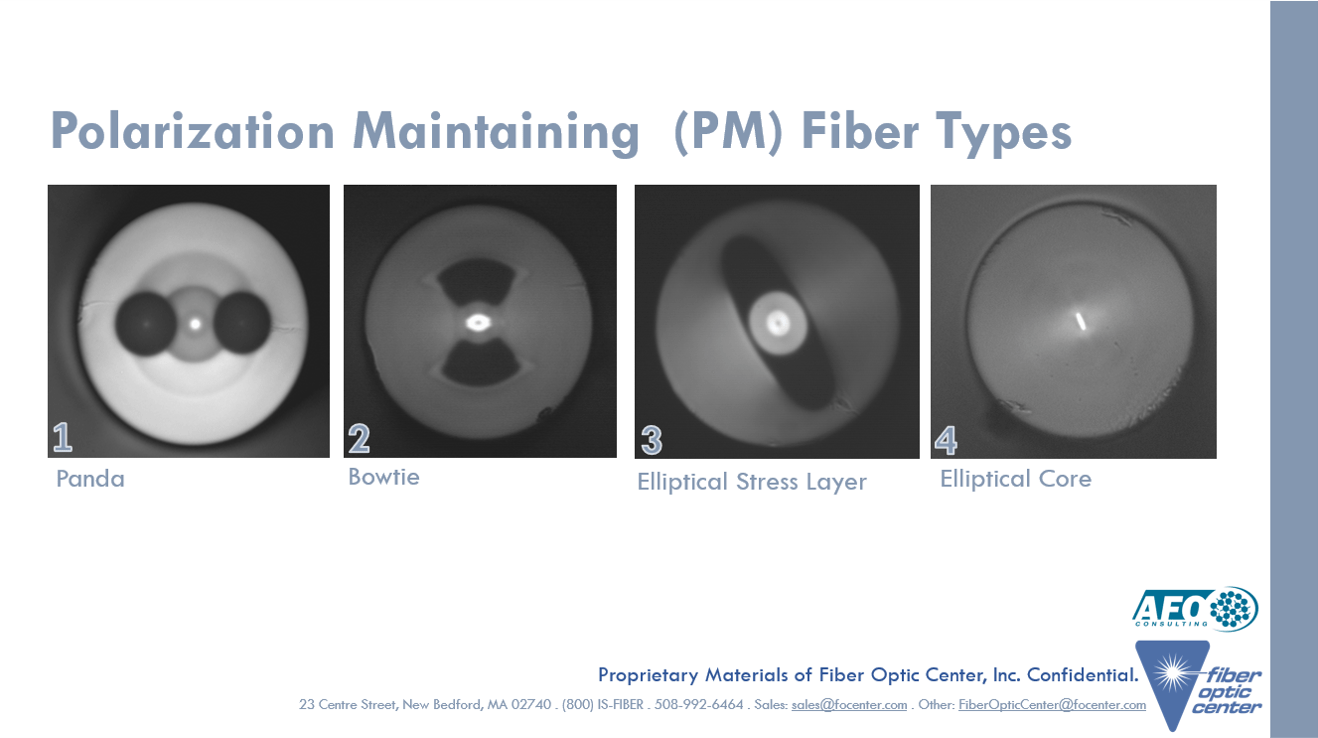

Trois types de fibres PM commerciales qui incorporent des SAP sont: 1.) PANDA, 2.) nœud papillon, et 3.) fibres à couche de contrainte elliptique. Un quatrième type, fibre à âme elliptique, est décrit comme utilisant une forme de biréfringence plutôt que des SAP. Il existe d'autres moyens d'obtenir la biréfringence. Un exemple est l'utilisation de trous d'air longitudinaux ou de vides dans les fibres de cristal photonique. Les types PANDA et nœud papillon sont les plus largement utilisés, étant préférés par de nombreux fabricants de gyroscopes, d'autres capteurs et de composants de télécommunications.

Il existe de nombreux compromis entre les trois types de SAP, notamment les suivants:

- le niveau de biréfringence qui peut être atteint, qui dépend en partie de la proximité des PAS avec le cœur, ainsi que d'autres facteurs;

- la taille des régions de contrainte et l'étendue de l'asymétrie nécessaire pour obtenir une biréfringence élevée, ce qui peut affecter la complexité et la résistance de la fabrication;

- la capacité de fabriquer les régions de contrainte uniformément dans toute la fibre;

- la taille de la préforme et la longueur de la fibre - les fibres PM à nœud papillon et à couche de contrainte elliptique reposent sur le processus MCVD, mais PANDA peut utiliser un processus de dépôt extérieur tel que l'OVD ou le VAD;

- la résistance de la fibre, la résistance à la fissuration et d'autres propriétés mécaniques;

- la complexité du traitement de la préforme, en particulier avec des SAP proches du noyau, et la préservation des formes SAP pendant le processus d'étirage.

Fibre PANDA comporte deux cylindres longitudinaux en verre dopé au bore positionnés dans la gaine sur les côtés opposés du noyau. Comparé aux compositions de verre de noyau et de gaine, le verre borosilicate a un indice de réfraction plus faible et un CTE plus élevé, ce qui provoque les régions de contrainte après étirage et refroidissement. La fabrication repose sur le forage de deux trous dans le sens de la longueur dans la préforme, l'insertion de tiges dopées au bore et l'étirage de la préforme pour obtenir les cylindres de borosilicate parallèles et uniformément espacés de chaque côté du noyau. Cela ressemble à un petit nombre d'étapes, mais c'est une simplification excessive. Dans la pratique, il existe de nombreuses procédures complexes, notamment:

- obtenir des trous positionnés et dimensionnés exactement, sans fissures, imperfections ou impuretés,

- obtenir ou fabriquer des tiges de borosilicate uniformément dopées avec précision qui s'adaptent parfaitement dans les trous,

- traiter les extrémités de la préforme pour gérer les contraintes induites;

- garder les SAP en rond pendant le processus de tirage au sort et de nombreuses autres étapes détaillées.

Noeud papillon en fibre utilise également des dopants au bore dans deux SAP longitudinaux. Et comme la fibre PANDA, les SAP sont fabriqués dans le revêtement de chaque côté du noyau. Une différence majeure par rapport aux fibres PANDA est que les SAP du nœud papillon sont en forme de coin ou de trapèze. Une autre différence est qu'ils sont fabriqués alors que la préforme est sur le tour MCVD. Plutôt que de percer et d'insérer des tiges dans la gaine, les SAP de noeud papillon sont fabriqués en déposant une couche de verre dopé au bore dans la gaine près du noyau, puis en gravant sélectivement une partie de cette couche dans deux zones opposées au noyau, puis déposer du verre avec d'autres dopants pour remplir ces zones.

Avec cette approche, le SAP peut être déposé plus près du noyau, permettant une biréfringence plus élevée avec moins de stress. Mais comme le processus PANDA, il existe de nombreuses étapes et "astuces" de haute précision pour fabriquer les SAP. Fondamentalement, les complexités du forage et de l'insertion des tiges de bore sont remplacées par les complexités de la gravure et du re-dopage, notamment :

- le contrôle du débit d'agent de gravure (généralement un composé de fluor) en coordination avec la taille et la position des brûleurs de gravure;

- graver les deux régions avec un volume et un positionnement précis et une uniformité le long de la longueur de la préforme;

- gérer la position du brûleur de dépôt et le flux de dopants à travers de multiples étapes pour déposer le noyau et les verres de gaine corrects dans les zones gravées;

- contrôler l'effondrement de la préforme MCVD pour obtenir la forme et la position SAP correctes du nœud papillon;

- traiter correctement les extrémités de la préforme pour éviter les problèmes avec les régions de contrainte;

Le processus de nœud papillon permet de varier la taille, la position et la forme de la région de contrainte. Cela donne au fabricant de fibres PM la possibilité d'adapter le niveau de biréfringence pour différentes applications tout en équilibrant les propriétés optiques et mécaniques. La taille de la préforme étant limitée par le diamètre du tube de dépôt MCVD, le procédé nœud papillon n'offre pas de flexibilité dans la quantité de fibre qui peut être étirée à partir d'une préforme.

Fibre à couche de contrainte elliptique les préformes sont réalisées sur des tours MCVD, comme les préformes à nœud papillon. Et la fibre PM à couche de contrainte elliptique incorpore également un anneau de verre dopé au bore dans la gaine près du coeur. Mais, la fibre à couche de contrainte elliptique repose sur un processus d'usinage pour enlever une partie de la couche de revêtement, plutôt que sur la gravure chimique dans le processus de nœud papillon. Dans cette étape, la préforme ronde ou circulaire symétrique est usinée pour avoir deux côtés plats opposés au noyau l'un de l'autre.

Cette préforme à côtés plats (de forme approximativement rectangulaire) est ensuite étirée avec un contrôle minutieux de la température et de la tension d'étirage de sorte que la fibre résultante soit ronde. C'est-à-dire que les surfaces plates disparaissent ou deviennent rondes lorsque la préforme est chauffée et étirée. Dans le même temps, la couche de borosilicate (précédemment en forme d'anneau) devient elliptique, formant une région de contrainte asymétrique dans la gaine. Si la fibre est étirée avec soin, l'âme peut conserver sa forme ronde. Les complexités de cette méthode comprennent:

- Dépôt et usinage soigneux des préformes pour éviter les décalages de contraintes;

- usiner avec précision les côtés plats avec uniformité le long de la longueur de la préforme;

- préparer la préforme usinée pour l'étirage afin de minimiser les défauts de surface;

- contrôler la température d'étirage pour obtenir la viscosité et la forme de fibre correctes;

Fibre de noyau elliptique utilise également une préforme MCVD, mais il n'y a pas de régions de contraintes dopées au bore. Au contraire, le verre de noyau est déposé avec une asymétrie, de sorte que lorsqu'il est étiré, la fibre est ronde mais le noyau est elliptique. Pour déposer le noyau de cette manière, la rotation du tour est arrêtée. Le verre central est déposé sur un côté du tube. Lorsque la préforme est affaissée avec un vide interne, le bord extérieur de la gaine reste rond mais le verre central devient asymétrique. Le résultat est une fibre PM avec une biréfringence plus faible que les fibres SAP, mais aussi avec moins de contraintes mécaniques internes.

Autres types de fibres PM comprennent la fibre polarisante, qui propage un seul mode, la fibre polarisante circulaire, qui crée un mode de polarisation qui tourne au fur et à mesure qu'elle descend dans la fibre, la fibre PM dopée aux terres rares et les fibres PM avec des revêtements spéciaux. Ces types ont leurs propres complexités de fabrication, telles que le filage de la fibre pendant l'étirage, la manipulation des CTE et les problèmes de contrainte résultants de différents dopants, et le travail avec des matériaux de revêtement ayant des propriétés mécaniques différentes.

Applications et exigences commerciales

De nombreuses fibres spéciales sont utilisées dans des longueurs très courtes - par exemple des mètres ou des dizaines de mètres - pour la détection, les médias de gain, les réseaux de Bragg, etc. enroulé en bobines serrées pour gyroscopes, accéléromètres et hydrophones. Des longueurs plus courtes de fibres PM sont également utilisées dans les pigtails de télécommunications, les systèmes de tomographie par cohérence optique, les hydrophones, les lasers à fibre et d'autres applications de détection.

La fibre PM utilisée dans les gyroscopes et autres capteurs interférométriques est généralement "nue" - c'est-à-dire que la fibre est revêtue mais pas dans un câble avec des éléments de résistance et une gaine extérieure. Dans de nombreux cas, la fibre enrobée est bobinée en un bloc pouvant avoir un diamètre inférieur à 20 mm. De plus, bon nombre de ces applications de fibre PM sont dans des applications de défense et de haute fiabilité qui ont des spécifications de résistance et de durée de vie critiques. Par exemple, certains capteurs interférométriques à fibre PM sont utilisés dans des applications sous-marines en eau profonde (haute pression).

Certaines bobines gyroscopiques peuvent nécessiter une fibre PM sur des longueurs de centaines de mètres ou jusqu'à plusieurs kilomètres. Dans les applications gyroscopiques, la fibre doit être fabriquée de telle sorte que ces longueurs soient disponibles sans épissures. Pour les composants de télécommunications et d'autres applications à queue de cochon, certaines fibres PM sont fournies avec des extrémités connectées, en utilisant un certain marquage ou un détrompage pour la position axiale. D'autres applications de fibre PM peuvent utiliser l'épissage, et des équipements spécialisés d'épissage par fusion sont disponibles auprès de plusieurs sociétés.

Bien faire les choses de la préforme à l'étirage

Depuis les années 1980, le prix des fibres PM a baissé d'au moins un ordre de grandeur à mesure que les quantités de production augmentaient. Malgré cela, les fibres PM sont encore beaucoup plus chères que les fibres de communication en raison de la complexité de la production, des limitations de la taille des préformes, des quantités commandées et des facteurs de rendement. Une complication dans la production, par exemple, est que vous devez terminer la préforme et l'étirer avant de pouvoir mesurer les paramètres clés de la longueur de battement et du paramètre H.

Cela signifie que vous devez suivre attentivement la recette à chaque étape, des réglages du brûleur et du débit de gaz pendant le dépôt à l'étirage, au revêtement et à l'enroulement. De plus, les recettes détaillées des fibres PM varient d'une machine MCVD à l'autre, ainsi que d'un type de fibre PM à l'autre. L'étalonnage des régulateurs de débit et des autres paramètres de la machine est essentiel pour définir et suivre ces recettes. Comme pour les autres familles de fibres spéciales, la capacité à obtenir des rendements élevés et de bonnes spécifications de performances lors de la fabrication de fibres PM peut dépendre de l'expérience des ingénieurs et des techniciens. L'équipe de consultants de FOC est disponible pour examiner les questions sur la conception, la production et les applications des fibres PM.