L'achat de matières premières de haute pureté est essentiel à la fabrication de préformes de qualité. La manière dont nous traitons nos matériaux, nos outils et nos équipements est tout aussi importante. Par exemple, purger correctement les connexions des bouteilles de gaz, remplir correctement les barboteurs de réactif et nettoyer correctement les tubes de dépôt améliorera vos rendements en fibres.

Si vous êtes un opérateur MCVD, je suis certain que vous reconnaissez que passer du temps et de l'attention sur chaque étape de préparation évitera des problèmes plus tard dans le processus de fabrication. Des problèmes tels que des bulles de dépôt, des bulles de joint de collecteur de suie ou des fissures et des problèmes de résistance des fibres peuvent être évités. Les paragraphes suivants présentent les principales étapes de préparation et offrent des conseils qui, je l'espère, vous aideront à améliorer la reproductibilité et les rendements en fibres.

Le processus de nettoyage des tubes de quartz

Nettoyer correctement les assemblages de tubes de dépôt (le tube et le tube d'extension fusionnés ensemble) pour éliminer les contaminants de la surface interne et externe augmentera la résistance de la fibre et empêchera la formation de bulles pendant le dépôt.

Le processus de nettoyage des tubes est une partie essentielle de votre préparation. Des entreprises comme SG Controls proposent des machines de nettoyage de tubes avec des cycles programmables. Le premier ingrédient nécessaire est une source d'eau désionisée de haute pureté pour les cycles de rinçage. En règle générale, un niveau de pureté de 18 mégohms d'eau désionisée (DI) garantira qu'il n'y a pas d'impuretés impactantes.

Les opérateurs MCVD appliquent diverses approches au processus de nettoyage des tubes. Je trouve que la première étape de nettoyage pour éliminer les impuretés métalliques fonctionne bien. Si vous devez d'abord graver HF, vous pouvez graver le verre autour de l'impureté métallique, mais pas nécessairement l'enlever. Si vous ne gravez que HF, certaines impuretés métalliques peuvent rester. Pour la première étape, l'aqua regia peut être utilisé - un mélange acide d'acide chlorhydrique, d'acide nitrique et d'eau. Un cycle de nettoyage acide typique est de 30 à 60 minutes avec de l'eau regia pour éliminer les impuretés métalliques typiques, suivi d'un rinçage à l'eau DI. Vous voudrez peut-être ajuster l'heure en fonction de votre processus.

L'étape suivante consiste à graver les surfaces en verre, en nettoyant l'intérieur et l'extérieur. La plupart des opérateurs de MCVD utilisent de l'acide fluorhydrique. Une concentration de 15% pendant 30 à 60 minutes est un bon point de départ. Vous voudrez peut-être ajuster le temps et la concentration de votre processus. Suivez ce cycle de gravure avec un rinçage final DI et séchez avec de l'azote pour éviter les taches d'eau.

Normalement, une réserve hebdomadaire de tubes est nettoyée et doit être stockée dans une armoire propre pour éviter toute contamination. L'armoire se trouve généralement dans une salle d'air propre, ou l'armoire est purgée avec de l'azote filtré pour maintenir une pression positive de l'armoire.

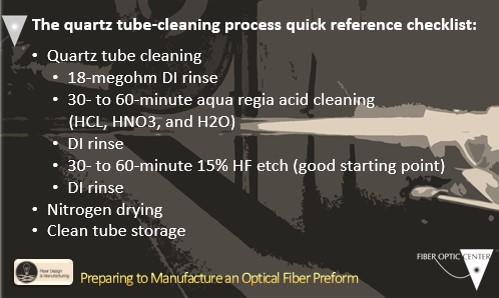

Pour votre référence rapide, voici une liste de contrôle des étapes décrites ci-dessus:

- Nettoyage des tubes de quartz

- Rinçage DI 18 mégohms

- Nettoyage acide aqua regia de 30 à 60 minutes (HCL, HNO3 et H2O)

- Rinçage DI

- Gravure HF à 30% de 60 à 15 minutes (bon point de départ)

- Rinçage DI

- Séchage à l'azote

- Stockage propre du tube

Chargement du tube sur le tour

La préparation finale du tube pour les premières passes de dépôt est effectuée une fois le tube chargé sur le tour. Initialement, le tube de dépôt est fixé par le mandrin de tour de poupée. Le joint rotatif est fixé au tube d'extension d'entrée (préalablement fusionné sur le tube de dépôt). Lors de la rotation du tour à environ 40-50 tr / min, le tube d'extension du joint rotatif ne doit avoir qu'une petite quantité de faux-rond pour empêcher le mouvement du joint, une éventuelle fuite de connexion et une fissure potentielle du tube. S'il y a un faux-rond important, la poignée doit être redressée avant de procéder à l'installation. Le fait de ne pas corriger cela peut entraîner des problèmes pendant le processus de dépôt, ce qui pourrait entraîner une tentative de fabrication perdue.

Redressement du tube de dépôt initial

Le redressement initial du tube de dépôt est effectué pour minimiser le faux-rond. L'utilisation prudente d'un brûleur à main à basse température empêchera la vaporisation du verre aux points de redressement. La fusion du tube de dépôt avec le plus grand tube collecteur de suie se fait généralement avec une pression interne positive du tube. Le joint de verre est dilaté pendant le processus de fusion pour former une épaisseur de transition vitreuse uniforme.

Je voudrais élaborer sur le redressement initial du tube. Vous avez maintenant le tube dans le tour. Il est fixé au joint rotatif et l'extrémité de la poupée mobile est suspendue librement. Je commence généralement par chauffer très doucement l'extrémité de la poupée avec le brûleur à main tout en soutenant l'extrémité du tube de dépôt avec une palette en graphite en forme de V. Vous devrez peut-être redresser plusieurs emplacements le long du tube.

Le tube d'échappement est serré dans les mandrins de poupée mobile et il doit également être redressé pour éliminer le faux-rond. Ensuite, je fusionne le tube de dépôt sur le tube d'échappement, qui a un diamètre beaucoup plus grand et doit être pagayé avec un outil en graphite. Le système de contrôle de la pression du tour est utilisé pour contrôler la pression du tube interne lorsque vous chauffez et fusionnez le joint. J'élargis le joint et lui permets de rétrécir lentement pour réaliser une transition très progressive entre les deux diamètres. Toutes les vapeurs / oxydes qui n'ont pas réagi / fusionné sont évacués vers votre épurateur. Si vous avez une zone de joint épaissie, les oxydes non fondus peuvent se condenser, obstruant potentiellement le tube d'échappement et / ou formant des fissures. Prendre le temps nécessaire pour former correctement les joints peut éviter la perte de cycles de fabrication.

Le processus final de redressement/soulagement du tube

Les opérateurs MCVD utilisent diverses techniques pour le processus de redressement final des tubes. J'ai trouvé que le redressement du centre du tube vers les deux extrémités fonctionne bien. J'aime commencer par supprimer le voile du point central du tube. Je chauffe d'abord la poupée et les extrémités de la poupée mobile simultanément, avec une extrémité beaucoup plus froide, et en tenant une palette en graphite au point central jusqu'à ce que le faux-rond du tube soit éliminé. Une extrémité est ensuite chauffée (avec le centre très légèrement chauffé) pendant que je tiens la palette à l'extrémité de la première section droite pour éliminer le faux-rond. Le brûleur manuel est ensuite déplacé vers le dernier emplacement de palette en graphite et la palette déplacée vers le point de redressement suivant jusqu'à ce que la moitié soit droite. Ces étapes sont répétées pour l'autre moitié du tube.

Il y a une dernière étape, que j'appelle soulagement du stress. Certaines contraintes peuvent s'être développées pendant le processus de redressement. Lorsque votre brûleur chauffe initialement au point de départ du processus, le tube peut s'affaisser.

Pour éviter cette possibilité, je chauffe l'extrémité de la poupée très chaude et je recherche un affaissement du tube. En cas d'affaissement, l'extrémité d'échappement est légèrement chauffée tout en supportant l'extrémité de la poupée pour éliminer le faux-rond.

Vernis à la flamme

La dernière étape avant la première passe de dépôt est un polissage à la flamme à haute température (~ 2000 degrés C). Le polissage est généralement effectué avec une pression de tube interne positive pour éviter le rétrécissement. L'étape de polissage vaporise une quantité minimale de verre de toutes les surfaces pour garantir qu'il y a une surface vierge pour déposer les couches de dépôt initiales.

Un conseil utile : du fluor gazeux peut être introduit pour aider à la vaporisation du verre (élimination de la couche de surface interne) afin de fournir une surface très propre pour le dépôt. En plus du débit d'oxygène pour le contrôle de la pression, le fluor gazeux accélère la vaporisation du verre à des températures de polissage élevées. Cette dernière étape de préparation fournira une surface immaculée pour éviter les problèmes de dépôt, tels que les bulles et la fibre finale potentiellement faible.

Bubblers chimiques

Une fois que les barboteurs chimiques sont à des niveaux appropriés et à une température stable, le dépôt en phase vapeur peut commencer. Il est important de s'assurer que le contrôle de la température de votre barboteur peut réagir rapidement aux changements de débit et aux niveaux de liquide, afin d'assurer un flux de vapeur constant pour chaque passe de dépôt. Si le débit programmé passe de faible à élevé, ou si les niveaux de produits chimiques chutent de manière significative, la température du barboteur peut chuter et réduire le taux de captage de vapeur.

Pour éviter cela, des entreprises comme SG Controls proposent des thermoplongeurs isothermes pour une réponse rapide à une baisse de température chimique. Ces systèmes contrôleront la chute de température à moins de 0.3 ° C avec une restabilisation complète de la température en quelques minutes seulement. Ce thermoplongeur isotherme et cette sonde de température sont situés dans des tubes plongeurs, mesurant la température chimique réelle et non la température du bain d'huile. Cet appareil de chauffage réagit à tout changement que le thermomètre à tube plongeur lit et compense. Ce système de contrôle supplémentaire peut stabiliser la température du produit chimique en moins de 5 minutes (généralement une passe de nettoyage). Cette fonction de barboteur supplémentaire surmonte la chute de température du barboteur due à la chaleur latente d'évaporation. De plus, les variations de captage de vapeur associées au rééquilibre le long d'une passe de dépôt sont éliminées.

Si vous avez des questions, nous vous encourageons à nous appeler - nous sommes là pour vous aider.