Grâce à la nouvelle fonctionnalité du site Web du Fiber Optic Center, AskFOC, où les clients peuvent poser des questions techniques comme autre option d'assistance, plusieurs questions reviennent régulièrement. L'une de ces questions porte sur le fait de remarquer un grand anneau en époxy avec une inspection visuelle. AskFOC se trouve à https://focenter.com/askfoc/.

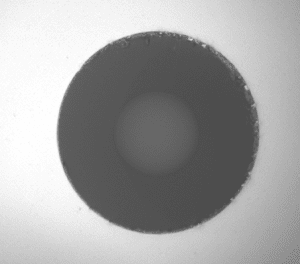

De temps en temps, nous recevons des images d'inspection visuelle des connecteurs multimodes qui montrent un anneau époxy rugueux évident autour de la fibre comme cette image.

En regardant l'image, il y a quelques choses qui sont très différentes de la vue de face normale du microscope (énumérées ci-dessous).

- La virole a un très grand anneau époxy, ce qui signifie que le diamètre intérieur de la virole est probablement plus grand qu'un multimode standard de 127 um. Cela vaut la peine d'effectuer une inspection entrante avec un kit de jauge de virole pour déterminer l'ID de la virole. Comme les ferrules sont triées par précision, les pires ferrules en termes de DI et de concentricité sont les ferrules multimodes. Avoir une zone époxy importante augmentera généralement le risque de sortie d'époxy lors du polissage fin, entraînant des rayures et une apparence visuelle peu attrayante.

- Comme la plupart des connecteurs utilisent un époxy à deux composants thermodurcissable, il est très important de garantir le bon rapport de mélange et de respecter le temps de durcissement. Certaines applications nécessitent un processus de durcissement en 3 étapes (préchauffage, durcissement, refroidissement) pour s'assurer que l'époxy est correctement réparti dans la virole sans créer de tension sur la fibre lors de l'exécution d'un test de cyclage de température.

- Le nettoyage de la fibre avec de l'alcool isopropylique de haute pureté est nécessaire pour créer une bonne liaison avec la fibre. Les alcools de qualité inférieure contiennent du H2O qui pourrait laisser de minuscules petites gouttes sur la fibre qui pourraient être capturées lors de l'insertion de la fibre dans l'époxy / la virole. Lors du chauffage de la virole, l'eau a besoin de dégazer, créant des bulles d'air dans l'époxy.

- Un autre phénomène que nous remarquons sur cette image est le résidu d'époxy au niveau de la fibre, ce qui n'est pas normal non plus. Il serait bon de vérifier la géométrie de la virole et les réglages de pression avec le polisseur. Des réglages de haute pression exceptionnels créeront une friction et / ou des vibrations plus élevées pendant le polissage.

- Lors de l'introduction de l'époxy dans la seringue, nous recommandons une procédure supplémentaire pour éliminer les bulles d'air de l'époxy. Si l'époxy contient des bulles d'air, il restera probablement pendant le processus de durcissement. Ceci est évident dans l'image ci-dessus. Une centrifugeuse ou une pompe à vide suffirait.

Une autre influence pourrait être que les ferrules sont insuffisamment remplies d'époxy dans la ferrule, ce qui pourrait également être lié aux bulles d'air. Veuillez consulter un autre blog qui décrit plus en détail à ce sujet https://focenter.com/assuring-the-correct-amount-of-epoxy-is-in-the-connector/