Jeder Schritt erfordert Präzision, beginnend mit der Kernstange

Dies ist der dritte Teil der neuen FOC-Serie zur dotierten Fasertechnologie. Der erste Artikel: „Seltenerddotierte Fasern,“ besprach die wichtigsten Methoden zur Herstellung von Vorformen mit dotierten Fasern. Der zweite Artikel, „Thulium-dotierte Fasern,“ erörterte die Eigenschaften von Thulium als Dotierstoff und kommentierte den Wunsch, höhere Dotierstoffkonzentrationen zu erreichen. Der folgende Artikel geht detaillierter auf die Schritte bei der Herstellung dotierter Faservorformen ein, beginnend mit MCVD-Kernstäben im Halogenidverfahren.

Viele High-Tech-Produkte werden mit einer Abfolge von Verfahren hergestellt, sodass jeder Schritt auf der Genauigkeit und Präzision des vorhergehenden Schritts aufbaut. Dies gilt insbesondere für mit Seltenen Erden dotierte Fasern, für die Kenntnisse über die Herstellung von Vorformlingen, das Ziehen von Fasern, Messungen und das grundlegende Verständnis der Wellenleiterausbreitung und der Lasergrundlagen erforderlich sind. Die Herstellung des Vorformlings umfasst beispielsweise Schritte, die Kenntnisse und Erfahrungen in verschiedenen Bereichen erfordern: Umgang mit Chemikalien, Verwaltung des Abscheidungsprozesses, Verständnis der Glasmaterialien und ihrer Eigenschaften sowie Glasbearbeitungsfähigkeiten wie Schleifen, Formen, Strecken, Richten und Beitritt.

Einige der Schritte zur Herstellung dotierter Faservorformlinge finden auf Maschinen statt, die von der Software gesteuert werden. Andere Teile des Prozesses hängen von den Entscheidungen der Bediener und in einigen Fällen von ihren Fähigkeiten im Umgang mit heißem Glas ab. Die Schritte umfassen sowohl Technologie als auch Technik. Dieser Artikel führt Sie durch die kritischen Schritte, beginnend mit der Kernstange. Wie in den vorhergehenden Artikeln erwähnt, glauben wir, dass das Halogenid-MCVD-Verfahren besonders gut geeignet ist, um für viele Anwendungen optimale dotierte Fasereigenschaften zu erzielen.

Kern und Verkleidung hängen von unterschiedlichen Prozessen ab

Eine MCVD-dotierte Faservorform besteht aus mehreren Schichten aus Glasmaterialien. Der dotierte Faserkern ist in einem hochreinen Quarzrohr untergebracht. Der Quarz dieser Startröhre wird zur ersten Schicht des Mantelglases. Nachfolgende Schritte verwenden Schlauchrohre, um die Menge des Verkleidungsglases zu erhöhen. Für viele Anwendungen wird dieser Vorformling dann durch Schleifen von Abflachungen an der Außenfläche „geformt“. Diese sechseckige oder achteckige Formgebung wird durchgeführt, um die Modenmischung im ersten Mantel zu maximieren und somit die Absorption im Kern zu maximieren.

Anschließend wird der geformte Vorformling gezogen, mit Polymer beschichtet und einer Probeprüfung unterzogen. Bei einigen dotierten Fasern, die als „Doppelmantel“ bezeichnet werden, ist die Polymerbeschichtung ein Material mit niedrigem Index, das als sekundärer Mantel dient. Das Quarzmaterial aus dem Startrohr und den Hüllrohren ist die primäre Umhüllung.

Größe und Form des Vorformlings variieren je nach Anwendung

Viele Elemente des Vorformlingsherstellungsprozesses sind so zugeschnitten, dass die erforderliche Fasergeometrie erreicht wird. Die Menge des abzuscheidenden Kernmaterials, die Menge des hinzuzufügenden Plattierungsglases und die endgültige Formgebung können je nach Faserdesign variieren, das wiederum durch die Anwendung mit dotierten Fasern bestimmt wird. Erbium-dotierte Fasern für Telekommunikationsverstärker haben beispielsweise den gleichen Außendurchmesser und ähnliche Kern-Mantel-Verhältnisse wie Telekommunikationsübertragungsfasern.

Dotierte Fasern für Laser und Sensoren können andererseits signifikant unterschiedliche Kern- und Manteldurchmesser, numerische Öffnungen und Mantelformen aufweisen. Diese Variablen werden von Faktoren wie der Art des Pumpens, der Absorptions- und Verstärkungsmenge, der Temperatur, den Modalqualitäten, der Betriebswellenlänge und vielen anderen Betriebseigenschaften bestimmt. Einige Faserlaser verwenden beispielsweise dotierte Fasern mit einem 20-µm-Kern und einem 400-µm-Mantel. Bei Fasern mit einem achteckigen Primärmantel ist die Messung des Durchmessers von 400 um die Diagonale von einem Scheitelpunkt zum anderen.

MCVD-Abscheidungs- und Schlauchrohre sind die Bausteine

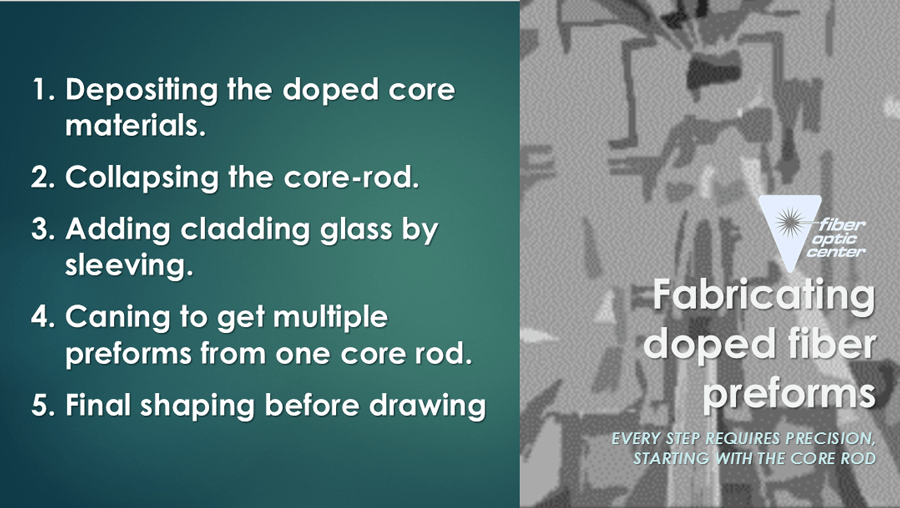

- Abscheiden der dotierten Kernmaterialien. Die meisten Faserhersteller beziehen Startrohre von externen Quellen. Es gibt mehrere Unternehmen, die sich auf hochreine Quarzsubstrate, Stäbe, Rohre und andere Formen für Faserhersteller spezialisiert haben. Eine typische Größe für das Abscheidungsrohr ist ein Außendurchmesser von 25 mm und eine Länge von 1 Meter. Andere Größen sind erhältlich. Bei kundenspezifischen Größen kann der Prozess des Rohrherstellers bedeuten, dass der Kunde eine größere Menge kaufen muss. Eine typische Spezifikation für die Wandstärke ist 3 mm oder ein Innendurchmesser von 19 mm. Der Fasermacher kann abhängig von der Menge des abzuscheidenden Kernmaterials und den geplanten geometrischen Eigenschaften alternative Größen angeben. Das dotierte Kernmaterial wird in Dicken in der Größenordnung von 100 um (oder mehreren hundert Mikrometern) auf der Innenwand des Rohrs abgeschieden.

- Einklappen der Kernstange. Die Abscheidung führt zu einem Hohlzylinder mit dem dotierten Material an der Innenwand. Dieser muss zusammengeklappt werden, um einen festen Stab mit einem festen dotierten Kern zu bilden. Das Ziel ist es, einen geraden Stab mit guter Konzentrizität der Kernummantelung, geometrischer Konsistenz und ohne Verunreinigungen zu erhalten - ohne Feuchtigkeit (niedriges OH-). Dieser Schritt wird an der Preform-Drehmaschine ausgeführt, während die Stange heiß ist und sich dreht. Die Abscheidungstemperatur beträgt typischerweise 1800 bis 1900 ° C. Während des Zusammenbruchs ist die Temperatur mehrere hundert Grad höher und der Brenner läuft langsamer entlang des Stabes. Der Gasdruck im Rohr wird zusammen mit den Brennerdurchgängen sorgfältig geregelt. Dies geschieht, um ein gutes Gleichgewicht mit den Oberflächenspannungskräften aufrechtzuerhalten, wodurch sichergestellt wird, dass das Rohr mit einer gleichmäßigen zylindrischen Form zusammenfällt. Zu diesem Zeitpunkt ist die zusammengeklappte Stange fast zum Schlafen bereit, wodurch das Verkleidungsmaterial aufgebaut wird. Nach dem Zusammenfallen ist der Kernstab möglicherweise nicht gerade. In einem solchen Fall muss die Kernstange gerade ausgerichtet werden, damit sie in ein gerades Schlauchrohr eingeführt werden kann. Hier kommt die Handwerkskunst der Glasbearbeitung ins Spiel. Dieser Vorgang wird auf der Drehmaschine wieder mit Wärme durchgeführt, und der Bediener verwendet Handwerkzeuge, um die Stange manuell zu begradigen. Die letzten Schritte vor dem Schlauchvorgang sind das Reinigen und Feuerpolieren der Stange.

- Hinzufügen von Verkleidungsglas durch Umhüllen. Ein wesentlicher Bestandteil all dieser Vorformlingsschritte ist die sorgfältige Prüfung, Messung und Prüfung der mechanischen, geometrischen und optischen Eigenschaften. Zum Beispiel sind die genauen Abmessungen des kollabierten Kernstabs erforderlich, um die Hülsenschritte zu planen, um den gewünschten Faserkerndurchmesser und das gewünschte Kern-Mantel-Verhältnis zu erreichen. Eine häufig verwendete Schlauchrohrgröße hat einen Außendurchmesser von 32 mm, einen Innendurchmesser von 20.5 mm und eine Länge von 1 m. Es stehen verschiedene Durchmesser und Wandstärken zur Verfügung. Die Optionen des Preform-Herstellers können jedoch durch die Größe der Brenner und andere Drehmaschinenparameter eingeschränkt sein. Abhängig von den Abmessungen des Kernstabs und des Hülsenrohrs kann es erforderlich sein, den Vorformling zu dehnen, bevor er in das Rohr passt. Das Strecken kann auf einer Drehmaschine mit beweglichem Reitstock durchgeführt werden, dieser Vorgang ist jedoch durch die Länge und Länge der Drehmaschine begrenzt Absacken aufgrund der Schwerkraft. Eine Alternative ist das vertikale Strecken auf einem Turm wie einem Zugturm. Dies ermöglicht größere Längen und eine bessere geometrische Kontrolle. In beiden Fällen werden die Wärme- und Dehnungsbewegungen sorgfältig gesteuert. Der Vorgang des Zusammenklappens des Schlauches auf die Kernstange kann auch auf einer horizontalen Drehmaschine mit einem beweglichen Brenner oder auf vertikalen Geräten mit einem Brenner oder Ofen durchgeführt werden, wiederum mit vorsichtiger Temperatur und Bewegungssteuerung. Nach dem Zusammenfallen des Schlauches entsteht ein massiver Glasstab. Abhängig vom Plan und den gewünschten Abmessungen kann es sich um einen vorgeformten Vorformling oder eine Zwischeneinheit handeln, die mehr Schlauchrohre erhält.

- Caning, um mehrere Vorformlinge von einer Kernstange zu erhalten. In vielen Fällen werden die geometrischen Ziele dadurch erreicht, dass diese Zwischeneinheit gedehnt oder „gestreckt“ wird, sie in kürzere Längen geschnitten wird und auf jede dieser Schlauchhülsen kollabiert wird. In manchen Fällen kann ein Stab mit einem ummantelten Rohr auf Längen in der Größenordnung von 10 Metern gedehnt und in mehrere Segmente geschnitten werden. Bei solchen Längen erfolgt der Streckprozess auf einem vertikalen Turm, wobei die Prozessgeschwindigkeit viel langsamer ist als die beim Faserziehen. Für das „Schneiden“ der längeren Stange in Segmente gibt es unterschiedliche Verfahren. Die Wahl hängt von den Kerndotierungsmitteln, der Geometrie und anderen Glaseigenschaften ab. Die Optionen umfassen unterschiedliche Temperaturen und mechanische Prozesse. Daher kann das Sleeven viele komplexe Schritte umfassen und aus einem MCVD-abgeschiedenen Kernstab vier oder mehr Vorformen ergeben. Auch dies alles erfordert präzise Messungen, sorgfältige Handhabung und Reinigung.

- Endgültige Formgebung vor dem Zeichnen. Einige Vorformlinge können nach dem vorherigen Schritt gezogen werden und einen runden Querschnitt haben. Für einige Faserlaseranwendungen wird jedoch eine geformte Vorform – beispielsweise sechseckig oder achteckig – bevorzugt, um eine bessere Mischung der Pumplaser-Ausgangsmodi im Kern zu erreichen. Warum ist diese Formgebung vorteilhaft? In einer zylindrischen Faser mit konzentrischem Kern kann sich die Pumpenergie im Mantel ausbreiten und den dotierten Kern völlig verfehlen.

Im Laufe der Jahre wurden verschiedene Geometrien entwickelt, um die Leistungsaufnahme der Pumpe zu verbessern. Eine Strategie besteht darin, eine oder mehrere Abflachungen an der Außenkante des Vorformlings zu schleifen. Dies muss sorgfältig erfolgen, um Oberflächenfehler zu minimieren, die beim Ziehen und Beschichten zu Problemen führen könnten. Anschließend muss die Ziehtemperatur optimiert werden, um ein Abrunden der gewünschten Form zu vermeiden. Neben der Temperatur müssen auch die Ziehgeschwindigkeit und die Spannung kontrolliert werden, um den richtigen Faserdurchmesser und die richtige Festigkeit zu erreichen. (Wie bei der Herstellung von Vorformen weist auch der Ziehprozess für mit seltenen Erden dotierte Fasern viele Variablen und Komplexitäten auf. Ziehbezogene Themen werden in zukünftigen Artikeln dieser Reihe behandelt.)

Schlussfolgerungen:

Wir haben gezeigt, dass es eine Abfolge von Schritten gibt – Ablegen, Zusammenfalten, Umhüllen, Rohrschneiden, Schneiden, erneutes Umhüllen und endgültige Formung –, um vom Ausgangsrohr zu einem Vorformling zu gelangen, der zum Ziehen bereit ist. Jeder Schritt umfasst sorgfältige Messungen und Tests. Und bei jedem Schritt gibt es Ertragsfaktoren. Beispielsweise geht in jeder Phase ein Teil des Glases an den Enden des Kernstabs und der Rohre verloren. Und die Testprozesse können die Gesamtmenge des zu ziehenden abgeschiedenen oder umhüllten Glases weiter reduzieren. Bei diesen verschiedenen Ertragsfaktoren hängt der Erfolg jedes Schritts vom Erfolg der vorhergehenden Schritte ab. Daher ist es wichtig, dass der Prozess mit guten Kernstäben beginnt. Für viele der Seltenerd-Dotierstoffe und die gewünschten Fasereigenschaften wie Indexprofil, NA usw. kann der Halogenidprozess entscheidend für die Herstellung guter Kernstäbe sein.

Die aus einer Vorform gezogene Fasermenge hängt vom Faserdurchmesser, den Ziehertragsfaktoren und anderen Variablen ab. Im Allgemeinen kann eine ein Meter lange Vorform einer mit seltenen Erden dotierten Faser zwischen einem und fünf Kilometern Faser ergeben. Wenn also aus einem Kernstab vier oder mehr Vorformen entstehen können, können daraus Fasern in der Größenordnung von 10 km entstehen. Abhängig von der Fasermenge, die im Verstärkungsmedium eines Lasers oder Verstärkers angegeben ist, kann ein Kernstab auch genug Fasern für Hunderte von Lasern oder Verstärkern liefern.

Um dieses Leistungsniveau zu erreichen, sind sorgfältige Messungen, Maschineneinstellungen, Prozesskontrolle und manchmal sogar handwerkliches Können bei jedem Schritt erforderlich. FOC verfügt über die Erfahrung, bei allen Schritten des Prozesses zu helfen. Bitte kontaktieren Sie uns für Unterstützung bei Fragen zu jedem Schritt, von der Planung Ihres Prozesses bis zur Ausgangskontrolle.